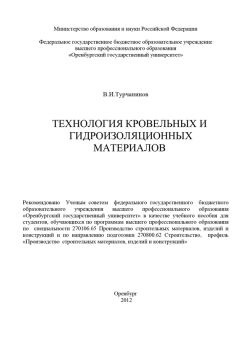

Читать книгу "Технология кровельных и гидроизоляционных материалов"

Автор книги: Владимир Турчанинов

Жанр: Техническая литература, Наука и Образование

сообщить о неприемлемом содержимом

Дегти представляют собой органические вяжущие вязкой или жидкой консистенции, получаемые при сухой (деструктивной, без доступа воздуха) перегонке твёрдых видов топлива (каменного или бурого угля, торфа, сланцев, древесины).

Наилучшими являются каменноугольные; их применяют для гидроизоляции.

Дёгти состоят из высокомолекулярных углеводородов, в основном ароматического ряда, и их производных, т.е. соединений углеводородов с S, N, O.

Дёгти характеризуются переменным групповым составом, который определяют при фракционной разгонке.

В дёгтях содержатся:

– твёрдые углистые неплавкие вещества, нерастворимые в органических растворителях – “свободный углерод”;

– твёрдые неплавкие дёгтевые смолы, растворимые в пиридине;

– вязкопластичные плавкие дёгтевые смолы, растворимые в бензоле и хлороформе (придают дёгтям эластичность);

– жидкие дёгтевые масла (лёгкие – с температурой кипения ниже 170 °C, средние – от 170 °С до 270 °C, тяжёлые – от 270 °С до 300 °C, антраценовые – от 300 °С до 360 °C). При перегонке сырых дегтевых смол получают жидкие фракции и твердый остаток – пек. Пек – черная хрупкая масса плотностью от 1,25до 1,3 г/см3. В его состав входят смолистые вещества, свободный углерод и дисперсные частицы угля и кокса.

Дегти – сложная дисперсная система, в которой средой являются масла, а дисперсной фазой – “свободный углерод” и твердые смолы. На поверхности частиц углерода находятся слои молекул вязкопластичных смол, кислых и основных веществ. В дегте имеются как анион-, так и катионактивные вещества, благодаря которым дегти имеют хорошую адгезию как к основным, так и к кислым подкладкам. В присутствии ПАВ дегти быстро окисляются и полимеризуются, а, следовательно, и стареют быстрее, чем битумы. Их структура менее устойчива, чем у битумов.

Примерный состав каменноугольных дёгтей, %:

– дёгтевые масла – от 60 до 80;

– вязкопластичные смолы – от 10 до 15;

– твёрдые смолы – от 5 до 10;

– свободный углерод (нерастворимая часть) – от 5 до 25;

– нафталин – не более 7;

– антрацен – не более 10;

– фенолы – не более 5.

Дегти производят главным образом из каменных обогащённых углей в процессе коксования последних. В зависимости от конструкции печи процесс может протекать при различных температурных режимах:

– высокотемпературный – от 1250 °C до 1300 °С;

– среднетемпературный – от 1100 °С до 1200 °C;

– низкокотемпературный – от 500 °C до 700 °С.

Чем ниже температура переработки, тем в большем количестве образуются летучие вещества, которые направляются в холодильники и конденсируются. В состав конденсата входит сырой дёготь и аммиачная вода. Выход дёгтя около 5 % от массы угля.

Отделение дёгтей от воды осуществляется в дёгтеотстойниках, из которых дёготь направляется в дёгтеперегонную установку. Дёгтеперегонные установки бывают периодического и непрерывного действия.

Установка периодического действия, схема которой представлена на рисунке 32, имеет в своём составе теплообменник-обезвоживатель, из которого обезвоженный дёготь направляется в перегонный куб, а пары воды в холодильник, а затем в виде конденсата в накопительную ёмкость. Из перегонного куба, имеющего автономный подогрев, пары дёгтя отправляются в теплообменник-обезвоживатель, а затем в холодильники, а из них конденсат сливается в сборники продуктов перегонки, в каждом из которых собирается определённая фракция. Отбор фракций осуществляется поочерёдно от низкотемпературной к высокотемпературной.

По окончании перегонки в кубе остаётся пек, который затем сливается в пекотушитель (пеки воспламеняются при температуре около 400 °C).

Свойства дёгтей зависят от их состава и структуры. Основным свойством является вязкость, быстро понижающаяся при повышении температуры. Условная вязкость характеризуется временем истечения в секундах 50 мл дёгтя через отверстие диаметром 5 или 10 мм при температурах 30 °C или 50 °С. Определение проводят на стандартных вискозиметрах. В зависимости от вязкости выделяют марки: Д1, Д-2, Д-3, Д-4, Д-5 и Д-6.

Для получения дёгтя требуемой вязкости часто сплавляют два дёгтя различной вязкости либо сплавляют дёготь с пеком. Такие дёгти называют составленными, в то время как полученные перегонкой – отогнанные.

Дёгти – биостойки, имеют чёрный цвет, токсичны. Температура вспышки – от 150 °C до 190 °С, а воспламенения – от 180 °C до 270 °С. Истинная плотность – от 1,1 до 1,3 г/см3.

Вследствие испарения легколетучих фракций, а также окисления и полимеризации ненасыщенных высокомолекулярных углеводородов дёгти быстро стареют и теряют погодоустойчивость.

Для повышения вязкости, теплоустойчивости и улучшения других свойств в каменноугольную смолу или низкомарочный дёготь при температуре от 180 °С до 200 °C вводят серу и серусодержащие материалы. При этом наблюдается дегидратация углеводородов и изменение межмолекулярных связей.

1, 2 – сборники продуктов перегонки; 3, 4 – водяные холодильники; 5 – теплообменник-обезвоживатель; 6 – шлемовая труба; 7 – вертикальный куб; 8 – сливная труба;

9 – пекотушитель; 10 – пековая емкость

Рисунок 32 – Технологическая схема дегтеперегонной установки периодического действия

Улучшения качества дёгтей также достигают введением минеральных дисперсных наполнителей в количестве до 30 % (молотый известняк, доломит, каменноугольная и цементная пыль). Такие дёгти называют наполненными. Их марки: ДН-7 с вязкостью C1050 от 3 до 70 с и ДН-8 с вязкостью C1050 от 70 до 120 с.

5.1.3 Основные мономеры, олигомеры, полимеры и сополимерыВ технологии гидроизоляционных материалов всё большее применение находят полимеры, которые используются в качестве добавок в ГИМ.

Исходным сырьем для получения полимеров являются мономеры и олигомеры. Мономеры представляют собой простейшие углеводороды с различным характером цепи. Простейшим из них является метан СН4, молекулы которого не склонны к полимеризации.

Более сложные углеводороды с многоатомными цепями уже обладают способностью к полимеризации. Различают мономеры:

1) с неразветвлёнными (нормальными) цепями, например, этан Н3С – СН3 , пропан Н3С – СН2 – СН3, бутан Н3 С – СН2 – СН2 – СН3 и т.д.;

2) с разветвлёнными цепями, например,

3) с кольцевыми (циклическими) цепями, например,

Углеводороды с насыщенными связями обладают малой химической активностью. Углеводороды с разветвлёнными цепями называют парафинами, а с кольцевыми – циклопарафинами. Они входят в состав битумов, существенно снижая их активность.

Благодаря способности атомов углерода соединяться между собой не только одной, но и несколькими валентностями, в молекулах углеводородов могут наблюдаться как двойные, так и тройные связи. Такие углеводороды называются ненасыщенными. В качестве примера можно рассмотреть: этилен Н2С = СН2 – с двойной связью; ацетилен НС ≡ СН – с тройной связью и циклическое соединение – бензол – с двойными связями

Соединения, содержащие двойные и тройные связи, легко вступают во взаимодействие с другими веществами либо между собой; при этом наблюдается процесс полимеризации, т.е. увеличения длины цепи и образования полимера. Полимер со сравнительно короткой цепью – три, пять и более мономеров – носит название олигомера.

Как правило, полимеры наряду с углеводородом и водородом в своей цепи содержат и другие атомы в виде так называемых функциональных групп, например, CI, NO, O, NH2, SH, N, SO3H, NO2, COH, CO, COOH.

Сополимеры – полимеры, получаемые совместной полимеризацией двух и более различных мономеров, что обеспечивает приобретение ими комплекса более универсальных свойств.

Наибольшее распространение в технологии ГИМ имеют следующие полимеры.

Полиэтилен [ – CH2 – CH2 – ]n.

Относится к термопластичным полимерам, т.е. при нагревании размягчается, а при охлаждении затвердевает, причём такое превращение может наблюдаться многократно.

Полиэтилен получают из этилена способом полимеризации тремя методами: 1) при высоком; 2) при среднем; 3) при низком давлении. Полиэтилен низкой плотности и высокой эластичности, т.е. наиболее ценный, получают при высоком давлении (от 120 до 250 МПа) и повышенной температуре (от 170 °C до 270 °С). В технологии ГИМ полиэтилен используют в виде пленок, лент, защитных покрытий. Может входить в состав смешанного вяжущего. Химически стоек, но теряет эластичность и стареет на свету и под действием кислорода.

Полипропилен

Относится к термопластичным полимерам. Используют при изготовлении пленок для парогидроизоляции, листов для облицовки ёмкостей с агрессивными жидкостями. Также как и полиэтилен, быстро стареет и становится хрупким под действием кислорода и ультрафиолетовых лучей.

Процессы старения замедляются при вводе в полиэтилен от 2 % до 3 % сажи, фенолов и аминов, а в состав полипропилена – от 1 % до 2 % пигментов.

Поливинилхлорид [– CH2 – CHCl – ] n

Термопластичный полимер, растворяется в органических растворителях. При нагревании до температуры от 140 °C до 150 °С разлагается с выделением хлористого водорода. Обладает низкой светостойкостью, хрупкостью при отрицательной температуре, низкой адгезией к другим материалам. Для гидроизоляции используют в виде плёнок, листов, прокладок.

Полиизобутилен

Представляет собой продукт полимеризации изобутилена – газа, получаемого при крекинге нефти. Относится к каучукоподобным термопластам. Для гидроизоляции применяют высокомолекулярный полиизобутилен (молекулярная масса от 150000 до 225000), близкий по своим свойствам к каучуку, с высокой химической стойкостью, водонепроницаемостью, но с низкой атмосферостойкостью. Растворяется в ароматических и хлорированных углеводородах. Обладает хорошей, холодной адгезией к металлу и бетону.

Для гидроизоляции применяют в виде листов и плёнок, для изготовления нетвердеющих герметиков, в качестве добавки к битумам. Асфальтобетоны на таких битумах имеют повышенные упругоэластические свойства, прочность и водоустойчивость.

Поливинилацетат

Получают полимеризацией винилацетата, который в свою очередь синтезируют из ацетилена и уксусной кислоты. Используется в виде водной дисперсии в качестве связующего водоэмульсионных красок при производстве полимерцементных и полимербетонных материалов, клеящих мастик.

Полистирол  – является полимером стирола.

– является полимером стирола.

Выпускается эмульсионный, в виде порошка, либо "блочный" – прозрачное твердое вещество. Молекулярная масса от 50000 до 300000. Стоек к действию воды, минеральных кислот, щелочей. Имеет высокую прочность, светостоек. Легко перерабатывается литьем под давлением при температуре от 180 °С до 230 °C. Хорошо склеивается синтетическими клеями, но он горюч, хрупок, имеет низкую теплостойкость. Используется в гидроизоляционных покрытиях в виде пленок.

Улучшение свойств полистирола достигают путем его сополимеризации с другими мономерами, каучуками, введением волокнистых наполнителей.

Полиакрилаты – полимеры производных акриловой и метакриловой кислот, чаще всего используют метилметакрилаты и акрилонитрил.

Метилметакрилат  представляет собой бесцветную жидкость.

представляет собой бесцветную жидкость.

Акрилонитрил CH2 = CН – CN также бесцветная жидкость.

Получение полиметилметакрилата осуществляют блочным, суспензионным и эмульсионным способами.

Полиакрилаты представляют собой прозрачные твердые, эластичные или мягкие термопластичные полимеры. Обладают высокой водо-, тепло– и химической стойкостью, свето– и атмосферостойкостью.

Листовой полиметилметакрилат используют для изготовления светопрозрачных ограждений, а эмульсионный – для изготовления лаков, красок, добавок в бетоны.

Полиуретан – гетероцепные полимеры; в основной цепи макромолекулы наряду с углеродом содержат кислород и азот. Получают путем ступенчатой полимеризации диизоцианитов с многоатомными спиртами. В зависимости от вида исходного сырья могут быть термопластичными или термореактивными. Характеризуются достаточно высокой химической стойкостью, устойчивостью против действия кислорода и озона. Растворяются фенолами, концентрированными серной и муравьиной кислотами. Имеют высокую механическую прочность.

Используются для изготовления клеев, лакокрасочных покрытий, герметиков, гидроизоляционных пленок.

Инден-кумароновые полимеры – смеси продуктов полимеризации индена и кумарона. Инден С9Н8 и кумарон С8Н6О – бесцветные маслянистые жидкости, являющиеся продуктами переработки каменноугольных и сланцевых смол и нефти. Полимеры представляют собой твердые продукты, молекулярной массой от 1000 до 3000 и плотностью от 1050 до 1200 кг/м3. Хорошо растворяются в органических растворителях (бензол, толуол, скипидар); при нагревании совмещаются с растительными маслами, синтетическими жирными кислотами. Могут быть получены и в виде смол.

Используют для изготовления лаков, красок, клеевых мастик, плиток для полов.

Фенолформальдегидные полимеры получают реакцией поликонденсации, которая протекает по механизму замещения и сопровождается выделением низкомолекулярных побочных продуктов (воды, спирта, аммиака и др.). Могут быть получены термопластичными (новолачные) и термореактивными (резольные).

Реакция образования полимера протекает по схеме

2n C6 H5 OH + n CH2O → [ – C6 H3 OH – CH2 – C6 H3 OH ]n + n H2 O (11)

Новолачные полимеры и олигомеры – твердые вещества, хорошо растворимые в ацетоне, метиловом и этиловом спиртах и нерастворимые в ароматических углеводородах. Резольные олигомеры и особенно полимеры – химически более стойки; характеризуются и большей теплостойкостью. Перевод новолачных олигомеров в резольные осуществляют вводом отвердителя – уротропина (от 10 % до 15 %).

Применяют для изготовления твердеющих мастик, лаков, клеев, пластмасс.

Фурановые полимеры получают в результате взаимодействия фурфурола С5Н4О2 либо фурилового спирта С5Н6О2 с ацетоном СН3СОСН3. При этом получаются фурфуролацетоновые олигомеры (низкомолекулярные полимеры), которые хорошо сочетаются с различными термопластичными и термореактивными полимерами, синтетическими каучуками и битумами.

При повышении температуры они переходят в неплавкое и нерастворимое (термореактивное) состояние без отвердителей. Используют в качестве связующего полимербетонов, противокоррозионных мастик, при производстве клеев и лаков.

Эпоксидные полимеры – отвержденные продукты, получаемые на основе соединений, содержащих эпоксидную группу

Сначала получают эпоксидные олигомеры с низкой молекулярной массой (от 400 до 600), представляющие собой вязкие жидкости. Превращение олигомера в нерастворимое состояние (полимер) происходит как на холоде, так и при повышенных температурах, в зависимости от вида отвердителя. Отверждение олигомера не сопровождается образованием побочных продуктов.

Эпоксидные полимеры менее хрупки, чем другие, например фенолформальдегидные; имеют высокую прочность – от 100 до 130 МПа при сжатии; химически и водостойки.

Олигомеры выпускают немодифицированными и модифицированными каучуками, фторопластами и др.

В строительстве используют для изготовления плёнок, лаков, герметиков.

Кремнийорганические полимеры (полиоргансилоксаны) – высокомолекулярные соединения, содержащие в основной цепи макромолекул атомы кремния.

Исходными компонентами для их производства служат алкил(арил)хлорсиланы и замещенные эфиры ортокремневой кислоты. Алкил (арил) хлорсиланы R-Si-Cl3, R2-Si-Cl2, R3-Si-Cl (где R – органический радикал) – бесцветные жидкости. Замещённые эфиры ортокремневой кислоты R-Si-(OR)3, R-Si-(OR')2, R-Si-OR'' – также бесцветные жидкости.

Процесс синтеза полимеров сводится к поликонденсации исходных вышеперечисленных компонентов. В зависимости от свойств исходных веществ образуются как термопластичные, так и термореактивные полимеры жидкой, высокоэластичной или твёрдой консистенции.

Для изготовления лаков твёрдые полимеры растворяют в толуоле.

Полиоргансилоксаны – нетоксичны, не обладают коррозионной активностью, плотность от 920 до 2000 кг/м3, водо– и термостойки.

Для гидроизоляции используют кремнеорганические жидкости ГКЖ-10, ГКЖ11, ГКЖ-94 и ГКЖ-94М, представляющие собой растворы в органических растворителях либо водные эмульсии этих растворов.

Недостаток полиоргансилоксанов – слабая адгезия к древесине, металлам и ряду других материалов. Полимеры можно использовать для изготовления низкомолекулярных каучуков, герметизирующих мастик.

Синтетические каучуки

Представляют собой продукты полимеризации мономеров: бутадиена, дивинила, стирола, акрилонитрила, хлоропрена, изобутилена, дихлорэтана, силанов, изоцианитов, фторсоединений и др.

Основной способ их производства – полимеризация в водных эмульсиях. Выпускают в виде водных дисперсий (латексов), а также в виде кусков, брикетов, полотнищ, скатанных в рулоны.

Структура каучуков линейная; макромолекулы его представляют собой гибкие длинные цепи, чем и объясняется эластичность каучуков.

В промышленности каучуки в чистом виде практически не применяют. Более популярны резина или вулканизированный каучук. Вулканизация заключается в сшивке линейных молекул каучука поперечными связями и осуществляется с помощью вулканизаторов (как правило, серы) и ускорителей вулканизации (окись цинка, тиурам, дифенилгуанидин).

Каучуки используют при производстве гидроизоляционных и герметизирующих материалов, клеев, водоэмульсионных красок, полимербетонов.

В технологии ГИМ наибольшее распространение получили следующие разновидности каучуков.

Хлорпреновый каучук. Имеет высокую свето– и атмосферостойкость, хорошую эластичность, прочность. Наиболее дешевыми с высокой адгезией хлорпреновыми каучуками являются наириты; добавленные в небольшом количестве в виде латекса в битум они существенно улучшают его растяжимость. Их используют и для изготовления герметиков.

Тиоколовые или полисульфидные каучуки. Имеют высокую морозостойкость, стойкость к органическим растворителям, но теплостойкость и атмосферостойкость у них ограничены. Применяют для изготовления герметизирующих замазок и мастик, в качестве антикоррозионного покрытия, наносимого газопламенным напылением.

Бутилкаучук. Продукт сополимеризации изобутилена и изопрена. Может вулканизироваться, имеет высокую химическую стойкость. Относительное удлинение от 600 % до 750 %, предел прочности при растяжении от 12,8 до 19,2 МПа. Используют при изготовлении герметизирующих мастик и прокладок.

Бутадиеновые каучуки. Являются наиболее распространёнными. До 90 % синтетических каучуков выпускаются с использованием бутадиена. Из них наиболее широко используемым является бутадиенстирольный СКС-30. Характеризуется большой эластичностью, теплостойкостью.

В гидроизоляционных работах каучуки чаще всего используются в виде синтетических латексов, представляющих собой водные дисперсии полимеров и синтетических каучуков. В состав латексов также входят эмульгаторы, противостарители, регуляторы полимеризации, а для улучшения качественных характеристик плёнок также вводят наполнители, смолы, пластификаторы.

5.1.4 Битумно-дегтевые вяжущие материалыПолучают смешением битумов с дегтями или с дегтевыми продуктами. Они обладают повышенной активностью к взаимодействию с минеральными материалами и органической основой (картон, ткань), более высокой смачивающей и адгезионной способностью, повышенной биологической и химической стойкостью.

Содержание дегтя не должно превышать значений от 20 % до 30 %, что обеспечивает устойчивость и однородность композиции. При увеличении количества дегтя следует выбирать маловязкие дегти, т.е. с малым содержанием «свободного углерода», который повышает вязкость и температуру размягчения дегтевых материалов. При смешивании битумов с дегтевыми маслами достигается полная смешиваемость при высоких концентрациях масел.

К битумно-дегтевым материалам может быть отнесен гудрокам. Имеет повышенную биологическую и химическую стойкость, эластичность, адгезию; однороден; сохраняет свойства при многократных разогревах. Получают совместным окислением гудрона или битума с антраценовым маслом (или другой антисептической добавкой) в реакторах периодического или непрерывного действия. Технологическая схема производства гудрокама в трубчатом реакторе непрерывного действия представлена на рисунке 33.

Окисление циркулирующей массы до необходимой вязкости гудрокама проводится при температуре от 240 °C до 250 °С воздухом, подаваемым через смеситель из компрессора. При совместном окислении вяжущее имеет повышенную термостойкость, более стойко к атмосферным воздействиям.

Гудрокампек получают окислением предварительно смешанного антраценового масла с пеком и битума. В дальнейшем технология гудрампека не отличается от таковой для гудрокама.

1 – битумохранилище; 2 – емкость дегтя; 3 – насосы; 4 – кран дозирующий; 5 – емкость предварительного смешения; 6 – аккумулятор; 7 – насос циркуляционный; 8 – печь трубчатая; 9 – кран для дозирования смеси в реактор; 10 – насос циркуляционный; 11 – реактор трубчатый; 12 – сепаратор; 13 – конденсатор; 14 – печь для сжигания газов; 15 – емкость для продукта; 16 – насос продуктовый

Рисунок 33 – Технологическая схема производства гудрокама в трубчатом реакторе

Внимание! Это не конец книги.

Если начало книги вам понравилось, то полную версию можно приобрести у нашего партнёра - распространителя легального контента. Поддержите автора!