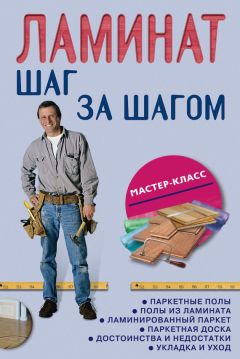

Текст книги "Ламинат: шаг за шагом"

Автор книги: Л. Плотников

Жанр: Хобби и Ремесла, Дом и Семья

Возрастные ограничения: +12

сообщить о неприемлемом содержимом

Текущая страница: 2 (всего у книги 7 страниц) [доступный отрывок для чтения: 2 страниц]

Листовые древесные материалы

Наиболее простой и вполне эффективный способ устройство основания под напольное покрытие – это использование листовых древесных материалов. При альтернативе ДСП, ДВП и фанера остановить свой выбор надо на последнем варианте. При этом фанера может стать основанием для других напольных покрытий либо самим чистым полом.

Если из фанеры будет изготовляться пол-основа, то выбор фанеры упрощается. Для фанеры-основы подойдут листы с сучками и разводами, да и тон и текстура здесь не важны. Главное требование – чтобы фанера была прочная, чтобы сучки не выпадали, слои не отслаивались друг от друга. Толщина фанеры зависит от того, на что будет укладываться настил.

Стандартная технология предполагает использование для основания влагостойкую фанеру толщиной не менее 18 мм. Стандартные листы фанеры (1500 × 1500 или 1220 × 2440 мм) необходимо раскроить вдоль меньшей из сторон на полосы шириной 40–60 см.

Укладку фанеры нужно производить по диагонали к направлению будущего покрытия, оставляя зазор в 2–3 мм между листами и около 10 мм между краями листов и стенами. Листы фанеры тщательно крепятся к бетонному основанию с помощью шурупов и дюбелей из расчета не менее 15 шт. на 1 м2 или 9 шт. на лист, при этом головки шурупов необходимо «утопить» на 3–4 мм ниже поверхности фанеры.

Альтернативным креплением фанеры является приклеивание. Однако эта технология предполагает использование в качестве влагозащитного барьера специальные грунты или мастики, совместимые с применяемым клеевым составом, а также использование листов фанеры вдвое или втрое меньшего раскроя (по длине).

Специалисты рекомендуют использовать специальные грунтовые мастики или пленку из вспененного полиэтилена толщиной около 2 мм. Мастика (при необходимости в нее добавляется растворитель для достижения удобной в работе консистенции) наносится на поверхность при помощи валика. Пленку настилают по поверхности с небольшим нахлестом либо тщательно стыкуя полотна.

Перед укладкой доски необходимо произвести грубую шлифовку фанерного основания ленточной шлифовальной машиной, используя абразивную ленту с зернистостью 40 или 60, после чего окончательно выровненное основание очистить от пыли.

Для того чтобы фанера легла горизонтально при наличии на поверхности неровностей, нужно купить сухую клеящую массу для плиток (например, ЕК-2000) и, загрунтовав старую поверхность, выровнять верхний слой при помощи клея для плиток. Фанерные листы перед укладкой в обязательном порядке необходимо загрунтовать олифой или жидкими гидроизоляционными мастиками, иначе она будет набирать влагу и покоробится вместе со всем, что на нее будет постелено. Листы целиком класть не рекомендуется, их следует разрезать хотя бы на две половины, при укладке оставляя швы между ними около 5–10 мм. Это делается для того, чтобы фанера не вспучилась в том случае, если на нее все же попадет влага. Швы можно заделывать клеящей мастикой.

Крепить фанеру можно пристрелкой, используя монтажный пистолет (в этом случае патроны и дюбели подбираются с учетом толщины фанеры) или сверлением.

При наличии слесарных навыков понадобится и электрическое точило со специальным кругом для заточки победитовых сверл, которые быстро тупятся в процессе работы. Для раскроя фанеры необходимы электролобзик или ручная циркулярная пила.

Не помешает также пробойник, в качестве которого можно использовать керн или короткое сверло для перфоратора, понадобится также тяжелый молоток или маленькая кувалда. Для сверления бетонных плит будут нужны сверла диаметром не менее 6 мм. Определившись с диаметром, необходимо приобрести пластмассовые дюбели и шурупы, диаметр которых соответствует диаметру сверла. Длина дюбеля подбирается с таким учетом, чтобы, пройдя фанеру, он входил в плиту, как минимум, на 30 мм. А длина шурупа или болта равна толщине фанеры плюс длине дюбеля. Количество комплектов «дюбель, гайка, болт или шуруп в сборе» зависит от количества фанерных плит. Головка шурупа должна быть для установки впотай.

Обязательные точки крепления фанерного листа – по периметру и центру. Другие зоны крепления устанавливаются по мере необходимости.

Аналогичным образом крепятся и обрезки фанеры: периметр, центр и точки по необходимости. Начинать следует с целых фанерных плит, размещая их по площади так, чтобы уложить их как можно больше. Свободная площадь укрывается обрезками.

Для раскроя фанеры удобнее всего использовать электрический лобзик или ручную циркулярную пилу. При этом следует учитывать, что для такой работы подойдут только те типы сменных пилочек, которые предназначены для работы по дереву. Начинать укладывать листы нужно от порога помещения, так как целый лист всегда держится надежнее обрезка. Обрезки лучше укладывать в местах, где нагрузка на пол меньше или постоянна: у стен или в тех местах, где будет стоять мебель.

Разложив фанеру, можно приступить к крепежным работам. Болт или шуруп должен утапливаться в фанеру настолько, чтобы его головка была вровень с поверхностью фанерной плиты. Эта работа выполняется обычным (не победитовым) сверлом по дереву или металлу, чей диаметр должен быть чуть шире головки болта или шурупа. Если же применяются болты, то ширина сверла должна настолько превышать размер головки болта, чтобы на болт можно было надеть головку ключа соответствующего размера и завернуть его в дюбель. Для головки шурупа можно использовать сверло несколько больше, так как он будет вворачиваться отверткой сверху.

На недостаточно просохшую стяжку нельзя настилать фанеру, ДСП или ДВП, в противном случае они впитают всю влагу из нижележащего слоя и будут испор чены.

Сверление начинается широким сверлом – делается углубление (зенковка) под головку болта или шурупа. Затем победитовым сверлом сверление продолжается в центре углубления и прямо через фанеру уходит в толщу бетона. По достижении достаточной глубины отверстия на болт или шуруп надевается шайба, болт слегка вворачивается в дюбель, дюбель вставляется в отверстие фанеры и осторожно, чтобы не повредить дюбель, вместе с болтом он вбивается в отверстие в бетоне. Когда дюбель войдет в углубление фанеры, болт или шуруп завинчивается. Затем переходят к следующему отверстию. Время от времени нужно проверять сверло и по мере необходимости заменять или затачивать его.

В том случае, если бетонные плиты перекрытия лежат неровно и их перепад значителен, то полы следует выровнять цементной стяжкой. Ее толщина в самой высокой точке перепада плит должна составлять не менее 30 мм. Для того чтобы определить уровень, а значит, и толщину стяжки, следует заранее сделать отметки с помощью водяного уровня.

Разметив точный уровень во всех помещениях, необходимо найти самую высокую точку полов. Для этого нужно взять рейку длиной примерно около 1,5 м, поставить ее на пол у стены с отметками, в этом месте сделать пометку на рейке карандашом на уровне отметки на стене, затем переставить рейку в другое место, где необходимо проделать все то же самое. Если вторая отметка на рейке будет ниже, значит, во втором случае полы выше, чем в первом.

Произведя подобные исследования во всех комнатах, можно установить, где на рейке будет самая низкая метка: значит, в этом месте самая высокая точка полов – теперь это основная точка.

Во всех комнатах, где делались отметки по водяному уровню, нужно будет зафиксировать еще один, уже рабочий уровень отметок верхнего водяного уровня. Самая нижняя метка на рейке совмещается с меткой водяного уровня на стене: нижний край рейки будет показывать верхнюю точку полов. Если говорить точнее, то в нашем случае это будет верхняя точка самой высоколежащей бетонной плиты.

Отмерив эти 30 мм от нижнего края рейки по всем периметрам комнат, получают рабочий уровень полов. Поскольку толщина стяжки в разных местах будет неодинакова (в самой верхней точке, например, 30 мм, а в самой нижней может быть и 50–80 мм и более), то главное внимание следует обращать на то, чтобы выставить по возможности усредненный уровень полов по всей квартире. Но может случиться так, что уровень полов в различных комнатах может существенно разниться. И для того чтобы сохранить приемлемую высоту пола в каждой комнате, между ними делают пороги, а иногда даже небольшие ступени.

При укладке фанеры на цементную стяжку следует помнить, что по сравнению с укладкой на бетон такой монтаж имеет ряд своих особенностей. В частности, толщина фанеры может быть небольшой, но не менее 10 мм. Крепить фанеру к цементной стяжке проще, чем к бетону, однако, учитывая сравнительно большую хрупкость цементного раствора по сравнению с бетоном, пристреливать в этом случае фанеру не рекомендуется. Оптимальный вариант – сверление.

Для того чтобы фанерный лист плотнее прилегал к цементной основе, его нижнюю часть можно дополнительно проклеить клеем ПВА. В том случае, если есть подозрения на повышенную влажность среды, то нижнюю поверхность следует проолифить. Отверстия для крепежа следует сверлить правильными рядами. Еще одну проблему в фанерных чистовых полах представляют стыки между листами.

Тем не менее вполне реально создать визуально чистую поверхность фанерного пола. Если фанерные листы присверлены, то шляпки болтов и шурупов можно скрыть, используя соответствующую шпатлевку для дерева, предварительно подобрав ее тон. При этом шляпки болтов и шурупов совсем не обязательно утапливать глубоко, достаточно всего на 1,5–2 мм от поверхности листа. Шпатлевка наносится сверху узким шпателем, и сразу же влажной тряпкой удаляются излишки. Стыки листов также шпатлюются.

В качестве основы под фанеру можно использовать решетку из деревянных брусков сечением 5 × 5 см или больше, с клеткой примерно 50 × 50 см. Размеры клеток могут различаться в зависимости от размеров фанерных листов, так как их края должны лежать на середине брусков, где будут стыки. Бруски соединяются между собой с помощью длинных шурупов-саморезов, которые закручиваются в торец бруска через толщу соседнего перпендикулярного бруска.

Готовую решетку необходимо выставить точно по горизонтали с помощью уровня, подкладывая в нужных местах заготовленные плашки и фиксируя их с помощью саморезов, гвоздей или строительного клея.

Если фанера крепится сверху, то необходимо разметить и прочертить на поверхности фанеры линии брусков, чтобы точно закрутить в них шурупы.

Все вышеизложенное по поводу фанерных поверхностей в полной мере можно отнести и к древесно-стружечной плите (ДСП). Как у того, так и у другого материала есть свои недостатки.

Фанера по своим качествам гораздо лучше, однако и гораздо дороже ДСП. Зато плиты ДСП легко набирают влагу, разбухают и остаются в таком виде после высыхания. Впрочем, при определенной защите плиты ДСП все-таки можно использовать. Защита проста: следует покрыть плиту с двух сторон олифой, лучше в два слоя. Конечно, использование ДСП в качестве чистового пола достаточно нерационально: такое покрытие моментально теряет вид, «лохматится», пачкается, поэтому, как правило, ДСП служит основой для других типов полов. Конечно, существует ламинированная плита ДСП, покрытая с двух сторон слоем декоративного полимера, и такая ДСП выдерживает значительные нагрузки и вполне пригодна для чистового пола. Кроме того, в качестве чистового пола можно использовать и фанерованную ДСП. Принципы и особенности крепежа ламинированной ДСП такие же, что и при устройстве фанерного чистого пола.

Чистый фанерный пол

Деревянный пол по-прежнему остается наиболее экологичным, чем и привлекает внимание застройщиков. Полы, выполненные в частности из фанеры хорошо не только с точки зрения дизайна, поскольку позволяют реализовать практически любые фантазии при отделке интерьера, – они долговечны, просты в эксплуатации и вполне доступны для начинающего мастера.

Фанерный пол на дощатом основании

Технология покрытия полов фанерой несложна. Для чистого пола используются стандартные листы фанеры толщиной не менее 6 мм. Работа начинается с подбора рисунка будущего пола, что осуществляется в зависимости от общего дизайна отделки помещений. Надо отсортировать листы фанеры с учетом качества лицевой части, обращая внимание на повреждения и сучки. Подобрав нужный рисунок, необходимо раскроить и распилить листы согласно оформительскому замыслу. Лучше распиловку поручить опытному мастеру или сделать это на специальном станке. Впрочем, эту работу можно с успехом выполнить и самостоятельно, если придерживаться при распиловке следующих правил:

1) пилить фанеру с лицевой стороны, так как в этом случае сколы от пилы будут на скрытой от взгляда стороне;

2) использовать пилы с мелкими зубьями;

3) при распиловке применять шаблон из плотного материала (можно – из твердого картона) строго выдержанных квадратных или прямоугольных форм, чтобы в дальнейшем облегчить работу по подгонке отдельных кусков фанеры друг к другу.

После раскроя листов фанеры нужно приступить к подгонке полученных кусков друг к другу согласно рисунку. Подгонка стыков проводится остро отточенным рубанком. Если фанера не ламинированная, далее шлифуют лицевые стороны плит наждачной шкуркой и покрывают их морилкой в необходимые тона. Иногда для подцветки пола используются сухие анилиновые краски. Поднявшийся ворс удаляют, шлифуя поверхность наждачной шкуркой. При необходимости процедура покрытия морилкой и шлифовки повторяется еще раз.

Если поверхность плиты перекрытия, на которую опирается основание пола, не требует выравнивания, вместо засыпки можно использовать уложенные плотно друг к другу плиты из экструзионного пенополистирола (ПСБ-35, ПСБ-50).

В случае укладки фанеры на дощатый пол непосредственно перед работой необходимо тщательно очистить от мусора и старых гвоздей и выровнять пол шпатлевкой. Крепят плиты к деревянному (дощатому) основанию небольшими гвоздиками, которые в 2-3 раза превышают по длине толщину фанеры. Шляпки гвоздей следует отрубить (скусить кусачками), а верх среза подровнять напильником под горизонталь.

Следующий шаг – тщательная шпатлевка стыков плит с последующей шлифовкой всех швов. Важно, чтобы цвет шпатлевки не отличался от основного тона состыкованных фанерных плит. Для обработки швов используют готовую шпатлевку по дереву или шпатлевку ПВА с добавлением пигментов по дереву, которую можно подобрать в специализированной торговой сети.

После того как шпатлевка высохнет, нужно прошлифовать все швы, после чего тщательно убрать пыль и покрыть пол паркетным лаком в 2–3 слоя, каждый из которых просушивают в течение 8–12 часов.

Если используются фанерные плиты больших стандартных размеров, не стоит раскраивать их по форме принятого рисунка. Рисунок можно создать за счет тональности в окрашивании пола или за счет нарезки рисок. Нанесение рисок будущего рисунка производят после укладки плит, шпатлевки и шлифовки швов между ними. Для нанесения рисунка можно использовать различные инструменты (например, углошлифовальные машинки-«болгарки» со специальными дисками). Красота фанерного пола определяется цветом и текстурой самого дерева, подчеркнутого и усиленного действием различных тонов морилки.

Фанерный пол на брусовом основании

Вариант устройства фанерного пола на брусовом основании – отличное решение, подходящее и для небольший помещений, и для крупномасштабных проектов.

Он с успехом применим в большинстве случаев, за исключением площадок с выраженным рельефом или значительными неровностями. Основой пола служат деревянные балки (брус), сбитые в решетку, как описано выше, на которую укладываются фанерные щиты. Балки тщательно выравниваются. Этот этап самый ответственный и трудоемкий. Однако когда обеспечен одинаковый уровень по всей застилаемой площади, укладка фанерных щитов выполняется очень быстро.

Работы по устройству чистого фанерного пола могут завершиться их декорированием с помощью разнообразных напольных покрытий – линолеума, ковролина, паркетной доски, ламината и других материалов.

«Плавающий» пол

В 1960-х годах была разработана технология так называемого плавающего пола, но особенно востребованной она стала в наши дни. Если первоначально конструкция «плавающего» пола имела деревянную основу, то с развитием строительной индустрии и появлением новых материалов стали возможны и иные решения. Преимущества «плавающего» пола неоспоримы – он экологичен, отличается повышенной тепло-, шумо– и пароизоляцией.

Определяющей конструктивной особенностью «плавающего» пола является то, что настил, который может выполняться из разных материалов, не крепится к основанию, а как бы плавает на подкладочном слое. «Плавающий» пол состоит из трех основных элементов:

1) жесткого основания (это может быть железобетонное перекрытие, стяжка или фанерные полы, настеленные на лаги);

2) подкладочногой слоя, на котором «плавает» настил;

3) настила – верхней части пола.

Подкладочный слой может быть устроен из различных материалов – керамзиа, пенопласта, подкладки под ламинат. Тип подкладочного слоя выбирают в зависимости от качества жесткого основания: если основание горизонтально ровное, то в качестве подкладки можно использовать листовые материалы стандартной толщин – изолон, пенопласт, фольгоизолон, линолеум или резину. Если же основа отклоняется от горизонтальной плоскости, то нужно подбирать такой подкладочный материал, который позволяет выравнивать пол. Например, используется керамзит либо другие засыпные материалы.

В конструкцию подкладочного слоя могут включаться теплоизоляционные, звукоизоляционные, а также пароизоляционные материалы. К примеру, если в качестве подкладки используется линолеум, то между ним и настилом должен быть уложен слой паронепроницаемой фольги. Перед засыпкой керамзита на жесткое основание можно настелить изолон или фольгоизолон.

Настил может выполняться из различных материалов. Элементы настила крепятся только между собой. Используются разные сочетания подкладочных слоев и настила. Например, на керамзит можно настелить половой регипс. На пенопласт – шпунтованные по краям и склеенные между собой половые доски. На различные рулонные подкладки – паркетную или ламинированную доску.

Рассмотрим методику устройства «плавающего» пола из шпунтованных досок с использованием фольгоизолона.

Перед началом работы материал должен полежать нераспечатанным в помещении 2–3 дня при комнатной температуре и влажности, чтобы акклиматизироваться. Основание «плавающего» пола должно быть сухим.

Непосредственно на бетон настилаются листы изолона или фольгоизолона с нахлестом на стену 10–15 см. Вариант: слой паронепроницаемой фольги, а затем слой изолона.

После окончания подготовки основания и подкладочного слоя можно приступать к монтажу настила, который состоит из досок. На боковых кромках досок находятся пазы и гребни, которые служат для соединения. Для склеивания досок надо на верхнюю часть паза нанести клей и соединить с гребнем другой доски. Выдавленный из швов клей оставить сохнуть в течение 10–15 минут, а потом удалить его излишки шпателем.

Настилать пол следует по направлению солнечных лучей. Для того чтобы остались зазоры у стен, надо вставить между стеной и краем пола деревянные брусочки 10–15 мм. Первый ряд располагается пазом к стене. После того как будут склеены первые три ряда, необходимо их зажать монтажными тисками и оставить сохнуть на 40–50 минут. Во время склейки необходимо постоянно контролировать горизонтальность плоскости пола натянутой веревкой, ровной рейкой. Затем постепенно настилать следующие ряды. Через 2 часа после окончания склеивания рядов можно удалить деревянные бруски у стен.

Клей сохнет, как правило, в течение суток. В течение этого времени нельзя ходить по полу и ставить на него тяжелые вещи. Зазоры между настилом и стенами закрываются плинтусами, при этом плинтус должен крепиться к стене, а не к полу.

Ламинат

Внедрение различных научных достижений в строительную индустрию, разработка новых технологий и материалов – это знаки нашего времени. В результате такого научного прорыва появились новейшие композитные, лакокрасочные, клеевые материалы. Среди них ламинат, массовое производство которого относится к 1980-м годам, но своего совершенства материал достиг в последнее время.

Ламинат представляет собой защитную прозрачную или цветную, с рисунком или без такового пленку, предохраняющую изделие от воздействия внешней среды, нанесенную путем химической диффузии при склеивании, запрессованную или лакированную.

Ламинатная плита – это панель, полученную из плиты на основе ДВП или ДСП и нескольких слоев бумаги, пропитанных меламиновыми смолами, запрессованных с плитой при высоком давлении и высокой температуре. От количества меламина, толщины верхнего слоя и многих других технических характеристик зависит износостойкость поверхности и область применения ламината.

Пенополистирольные плиты можно использовать в сочетании с засыпкой для обеспечения необходимой теплозащиты и звукоизоляции в том случае, если их не обеспечивает сам засыпной материал (например, кварцевый песок).

Ламинированная пленка из меламиновой или акриловой смолы, которая и дала название всей плите, представляет собой верхний слой ламината. Это покрытие защищает панель от механических воздействий, воды, грязи, ультрафиолетовых лучей. Следующий – декоративный слой, бумага с рисунком, имитирующим ценные породы дерева или любую другую текстуру. Далее идет основа – плита ДСП или ДВП, материал, обеспечивающий всей структуре механическую прочность. При этом между декоративным слоем и слоем-основой могут вводиться дополнительные прослойки из бумаги, пропитанные синтетическими смолами.

Нижняя сторона панели покрыта защитным слоем меламина. Этот слой выполняет стабилизирующие функции – придает панелям жесткость, защищает от всевозможных деформаций. Несмотря на большое количество слоев, этот «бутерброд» достаточно тонкий: всего лишь 6–12 мм.

Ламинат нередко называют ламинированным паркетом. Этот термин удобен, но не совсем точен. Ламинат – это не паркет, настоящий паркет не ламинируют, его просто покрывают лаком. Наиболее корректным будет термин «ламинированное напольное покрытие».

По внешнему виду ламинат представляет собой тонкие (7–11 мм) листы различных стандартных размеров, которые по краям снабжены шипами и пазами для стыковки друг с другом. Лицевая сторона может иметь расцветки и фактуру десятков видов пород древесины (плитки, камня или фантазийных расцветок), на этом заканчивается сходство ламината с паркетом.

Самое популярное сравнение для доски ламината – «слоеный пирог». Верхним, защитным слоем служит специальная высокопрочная пленка из меламиновой или акриловой смолы (рис. 1, а). Это покрытие бывает однослойным и многослойным (композитным). Верхний слой несет на себе важнейшую функцию защиты от внешних воздействий: от истирания, от влаги и загрязнения, против химических веществ и солнечных лучей. Следующий слой – декоративный, он представляет собой специально обработанную и пропитанную бумагу (рис. 1, б).

Основа ламината – основной несущий слой из материала ДСП или ДВП (или HDF в англоязычном варианте) (рис. 1, в). Это обычная древесноволокнистая плита (ДВП), только очень высокой степени плотности, о чем говорят латинские буквы HDF (High Density Fibroboard, что в переводе с английского означает «древесная плита высокой плотности»). Нижний слой – нерафинированная или пропитанная смолами бумага, назначение которой – защита ДВП или ДСП-слоя от влаги, стабилизация всей ламинированной плиты (рис. 1, г).

Рис. 1. Структура ламинированного паркета: 1 – устойчивый к повреждениям слой; 2 – декоративный слой с рисунком; 3 – основа из плотной спрессованной массы; 4 – полимерный слой

Ламинированный паркет может собираться как на клею (рис. 2, а), так и на защелке (рис. 2, б).

Рис. 2. Способы сборки ламинированного паркета: а – на клею; б – на защелке

Итак, ламинат-доска – это композитный материал, представляющий собой «слоеный пирог» с защитным слоем, которым является высококачественная пленка из меламиновой или акриловой смолы. Этот слой и несет в себе важнейшую функцию защиты от внешних воздействий – окисления, разложения, стирания.

От паркетной доски ламинат отличается не только использованным материалом (паркет – дерево, ламинат – композит), но и устройством детали пола. Это тонкие листы толщиной 7–11 мм, длиной 100–140 мм и шириной до 200 мм, которые по краям снабжены шипами и пазами для стыковки. Лицевая сторона с защитным слоем от воздействия внешней среды может иметь расцветки и фактуру многих пород древесины, плитки, камня или абстрактных сочетаний цветов и рисунков.

И сама технология производства доски для ламинат-полов, и сырье у многих производителей весьма разнообразны, при одинаковой конструкции, которая состоит из:

1) несущего слоя – основания;

2) защитного слоя;

3) стабилизирующего слоя.

При этом производители могут добавлять и другие слои для увеличения и улучшения характеристики (армирующие, увеличивающие влагостойкость, жаропрочность, износостойкость и др.).

Ламинатная доска бывает двух типов: MDF и HDM, их отличительная особенность – плотность.

Плотность MDF составляет 650–850 кг/м3.

Плотность HDM – 850 кг/м3 и выше при толщине несущей плиты от 6 до 12 мм.

Для производства стабилизирующего слоя обычно используется бумага, пропитанная меламиновой смолой (текстура) или пластик.

Толщина стабилизирующего слоя обычно в пределах от 0,1 до 0,2 мм.

Для изготовления декоративного слоя ламинированной панели используется целлюлоза, где рисунок является текстурой на бумаге, пропитанной меламиновой смолой.

Стабилизирующие слои (нижние) предохраняют ламинат-плиту (доску) от набухания, создавая ей влагостойкость и жесткость.

Благодаря специальному прессованию все слои объединяются в единую панель, и в зависимости от способа прессования его делят на ламинат высокого и низкого давления.

Ламинат-полы различаются не только по методу соединения (на клее, замковый), но и по влагостойкости, типу применяемых смол, полимеров, внутреннего слоя, подложки (полиэтилена, войлока, пробки), износостойкости и основного слоя.

В настоящее время в соответствии с нормативом ламинат-полы должны быть сертифицированы и отвечать международному стандарту EN13329 и соответствовать нормам проектирования теплых полов по ВШТ4725 2001-03.

Ламинат-полы на 80% состоят из древесины или ее компонентов и поэтому содержат формальдегиды, но их норма не должна превышать 1,2 мг/м3 и соответствовать нормам EN438, EN13329 и EN14978, отвечать экологическим и гигиеническим требованиям в областях их применения.

Лидером в производстве напольного ламинат-покрытия служит шведская фирма PER60, которая, в отличие от других производителей, даже применяет способы прессования высоким давлением.

При разработке каждый сорт ламината проходит 18-уровневое тестирование, в том числе: на стойкость к истираемости, ударопрочности, к царапинам, к свету, на звукоизоляцию, влагостойкость и т. д. Ламинаты подразделяются на две большие эксплуатационные группы – «коммерческие» (классы 31, 32, 33) и «домашние» (классы 21, 22, 23). То есть в зависимости от характеристик для использования в коммерческих помещениях используются классы 31, 32, 33 и 34, для использования в жилых помещениях – классы 21, 22, 23. Но ламинаты, используемые в коммерческих помещениях, увеличивают срок службы в 2–3 раза. Обычно это 7-миллиметровый ламинат.

Градация внутри классов выглядит таким образом: 31-й класс предполагает легкую нагрузку и применяется в небольших офисных и гостиничных помещениях. Ламинат 32-го класса приемлем для небольших магазинов и офисов. 33-й рассчитан на эксплуатацию в условиях высокой нагрузки: в ресторанах, торговых центрах, аэропортах. Для функционирования в домашних условиях применяется ламинат 21, 22 и 23-го классов, срок службы материалов этого класса не превышает 5–6 лет.

В таких помещениях, как спальня, кабинет, домашняя библиотека, используются покрытия, относящиеся к 21-му классу. Ламинат 22-го класса предназначен для помещений со средней нагрузкой, к которым относятся детские и гостиные. Кухни, коридоры, прихожие – помещения с наиболее «нагруженными» половыми покрытиями, здесь обычно используется ламинат 23-го класса эксплуатации. В настоящее время в России ламинат 21, 22 и 23-го классов не продают.

Специалисты рекомендуют при наличии возможности и в жилых помещениях использовать покрытия коммерческих классов, так как в этом случае срок службы ламината увеличивается примерно в 2-3 раза. Например, для квартиры оптимален ламинат 31-го класса (срок службы 10-12 лет), а при наличии в ней домашних животных – 32-го класса (срок службы 12-15 лет). Для ламината же 33-го класса, эксплуатируемого в жилом помещении, срок службы составляет 15-20 лет. Ну а ламинату 34-го класса можно уверенно дать не менее 25 лет гарантированной службы. С учетом постоянно ведущихся разработок и появления новейших продуктов, а также имея в виду длительный срок эксплуатации ламината в домашних условиях, некоторые производители дают пожизненную гарантию.

Если сверло с большим трудом идет в бетон, то, сильно ударяя по заточенному пробойнику молотком, следует разбивать дно сверловочного канала.

Внимание! Это не конец книги.

Если начало книги вам понравилось, то полную версию можно приобрести у нашего партнёра - распространителя легального контента. Поддержите автора!