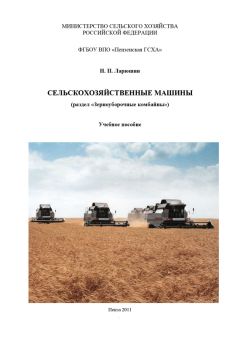

Текст книги "Сельскохозяйственные машины"

Автор книги: Николай Ларюшин

Жанр: Учебная литература, Детские книги

сообщить о неприемлемом содержимом

Текущая страница: 7 (всего у книги 18 страниц) [доступный отрывок для чтения: 6 страниц]

Назначение панели

Панель информационная «ПИ-142» (рисунок 3.15) в дальнейшем ПИ, предназначена:

– для сбора и обработки информации о состоянии систем, агрегатов и узлов комбайна и вывода этих параметров на экран;

– формирования сообщений об аварийных ситуациях и отказах в виде графической, текстовой, звуковой и речевой информации;

– подсчета, хранения и вывода на дисплей качественных показателей работы комбайна (наработка, пройденный путь, убранная площадь, количество выгруженных бункеров);

– автоматического информирования оператора о необходимости ремонта или проведения регламентного технического обслуживания комбайна;

– вывода по желанию комбайнера текстовой и графической информации о рекомендуемых режимах работы и параметров регулировки – настройки комбайна на конкретные условия работы;

– записи и долговременного хранения информации об отказах и отклонениях в работе систем с возможностью вывода этой информации на дисплей и передачи периферийному устройству, подключаемому через USB-порт;

– вывода на дисплей по требованию списка и реквизитов сервисных центров;

– осуществления непрерывного контроля цепей датчиков на обрыв и замыкание на корпус и информирования при возникновении такого отказа.

Рисунок 3.15 – Панель информационная «ПИ-142»

Правила работы, пиктограммы, настройка «ПИ-142» на режимы: «Движение»; «Комбайнирование»; «Диагностика»; «Меню» – смотри в разделе «ACROS».

3.4.5 Управление тормозами и блокировкой коробки диапазонов (см. «ACROS»)3.4.6 Управление стояночным тормозом (см. «ACROS»)

3.4.7 Устройства освещения и сигнализации (см. «ACROS»)

3.4.8 Приборы микроклимата

Комбайн комплектуется кондиционером и отопителем. Кондиционер А17 включается переключателем на панели управления кондиционером, которая встроена в передний потолок кабины.

Отопитель А4 и включаются переключателем SA8 на ПУ справа от кресла оператора.

Стеклоочиститель А2 включается переключателем SA7 (верхняя панель кабины).

3.4.9 Управление механизмами комбайна с помощью электрогидравлики и электромеханизмовЭлектрогидрораспределители осуществляют:

– включение вибраторов бункера;

– управление переводом выгрузного шнека из транспортного положения в рабочее и обратно;

– управление реверсом наклонной камеры;

– управление вертикальным перемещением жатки;

– управление продольным перемещением мотовила;

– управление горизонтальным перемещением мотовила;

– управление скоростью вращения мотовила;

– управление вариатором вентилятора очистки;

– управление вариатором молотильного барабана;

– управление лениксом привода адаптера;

– управление лениксом привода выгрузки зерна;

– управление лениксом привода молотилки;

– открытие защелок копнителя;

– закрытие копнителя.

Блоки диодов БД1 (установлены около электрогидрораспределителей) необходимы для защиты электронных устройств комбайна от импульсных помех, возникающих при включении и отключении электромагнитов, а также для повышения срока службы контактов клавиш.

Датчик В3 (датчик рабочего положения выгрузного шнека), расположенный на горловине выгрузного шнека, служит для блокировки включения леникса привода выгрузки при транспортном положении выгрузного шнека.

Датчик В2 (датчик включенного положения леникса привода выгрузки), установленный на лениксе выгрузки, служит для блокировки складывания шнека в транспортное положение при включенном лениксе привода выгрузки.

Датчики В6 и В7 (включенного и выключенного положения привода наклонной камеры) служат для блокировки включения реверса наклонной камеры при включенном приводе жатки и для сигнализации индикатором на ПУ-101-03 о полном включении/выключении леникса.

Электромеханизм А8 (между бункером и кабиной) служит для регулирования зазора между декой и бичами молотильного барабана на выходе.

Управление электромеханизмом осуществляется соответствующей клавишей на ПУ-101-03 через контакты реле KV14 и KV15. Величина перемещения штока электромеханизма с помощью встроенного в электромеханизм потенциометра преобразуется в напряжение, пропорциональное зазору, которое затем поступает в ПИ А15 для индикации величины зазора на экране.

Электромеханизм А6 служит для открывания и закрывания створок крыши бункера. Управление электромеханизмом осуществляется соответствующей клавишей на ПУ-101-07 А7 через контакты реле KV10 и KV11.

3.4.10 Установка первичных преобразователейДля предотвращения кражи в процессе транспортирования с комбайна сняты первичные преобразователи ПрП-1М (датчики оборотов) за исключением датчиков оборотов двигателя и колебательного вала очистки.

Достаньте из пакета не установленные на «Ростсельмаш» первичные преобразователи ПрП-1М (датчики оборотов) и установите их на кронштейны, расположенные в местах, указанных на рисунке 3.16 (датчики оборотов двигателя и колебательного вала очистки установлены на «Ростсельмаш») и на рисунке 3.17 (поз. 10). Соедините колодки на концах проводов датчиков оборотов с колодками на проводах, находящихся вблизи места их установки, без учета цвета проводов.

Рисунок 3.16 – Установка первичных преобразователей:

1 – датчик оборотов колосового шнека; 2 – датчик оборотов соломотряса; 3 – датчик оборотов зернового шнека; 4 – датчик оборотов молотильного барабана; 5 – датчик оборотов вентилятора очистки

Рисунок 3.17 – Установка датчика оборотов:

1 – приводной ремень; 2 – шкив заднего контрпривода; 3 – обечайка; 4 – обводной шкив; 5 – ролик натяжного устройства; 6 – шкив блока измельчителя; 7 – направляющая; 8 – ручка; 9 – регулировочная планка; 10 – датчик оборотов

Зазор между торцом датчика оборотов молотильного барабана и зубом звездочки на валу молотильного барабана должен быть в пределах от 3 до 4 мм.

Зазор между торцом датчика оборотов 10 измельчающего барабана и сигнальным флажком шкива блока измельчителя-разбрасывателя 6 должен быть в пределах от 3 до 5 мм.

Зазор между торцами датчиков оборотов и зубцами звездочек остальных рабочих органов установите в пределах от 1,5 до 2,5 мм.

При зазоре менее 1 мм высока вероятность механического повреждения датчиков оборотов, а при зазоре более 3 мм могут появиться неправильные показания ПИ: могут включиться пиктограммы, сигнализирующие о снижении оборотов рабочего органа, хотя число оборотов находится в пределах допустимого диапазона.

После установки датчиков оборотов проверьте правильность работы ПИ.

Проверка работы системы электрооборудования

При проверке системы электрооборудования необходимо проверить надежность крепления аккумуляторных батарей, затяжку клемм проводов, уровень электролита, а также:

– проверить состояние электрических жгутов и проводов, при необходимости заизолировать и закрепить их;

– нажатием кнопки на рулевой колонке включить «массу», включить плафон кабины, лампочка в нем должна гореть в полный накал. Рычагом и клавишами на рулевой колонке и панели кабины включить дорожные и рабочие фары, габаритные огни.

Необходимо учесть, что дорожные фары включаются только при включенных габаритных огнях. Рычагом на рулевой колонке включить левые или правые указатели поворотов, контролируя их работу по зеленой сигнальной лампочке на рулевой колонке.

Нажав педаль тормоза, проверить работу сигналов торможения («стопов») и кнопкой на рулевой колонке включить звуковой сигнал;

– рычаг управления коробкой диапазонов установить в нейтральное положение, ключ стартера повернуть в правое фиксированное положение, при этом указатели температуры, давления масла, уровня топлива должны показывать фактические значения. По показаниям панели информационной проконтролировать величину напряжения бортсети. При исправных и заряженных аккумуляторных батареях величина напряжения должна быть не ниже 24 В;

– установить рычаг управления подачей топлива в положение «СТОП», рычаг управления коробкой переключения диапазонов в положение «I диапазон» и повернуть ключ стартера (зажигания) в крайнее правое нефиксированное положение на короткое время. При этом стартер не должен включиться. Убедиться, что в положении «II и III диапазоны» стартер также не включается;

– нажимая соответствующие клавиши на ПИ или рукоятке управления ГСТ, проверить работу электрогидравлики при работающем двигателе и выключенной молотилке. Убедиться в том, что невозможно включить привод выгрузного шнека до тех пор, пока выгрузной шнек не станет в рабочее положение. Также убедиться в том, что перевести выгрузной шнек в транспортное положение невозможно до тех пор, пока не выключен привод выгрузного шнека. Включить стеклоочиститель, отопитель, кондиционер для проверки их работоспособности.

Контрольные вопросы

1. Перечислить органы управления и приборы.

2. Перечислить механизмы пульта управления с двигателем «ЯМЗ».

3. Перечислить механизмы пульта и панели управления с двигателем «Cummins».

4. Назначение пульта управления ПУ-101-03, перечислить клавиши пульта.

5. Назначение пульта управления вращения мотовила ПУМ-102.

6. Назначение панели информационной.

7. Правила работы, пиктограммы, настройка ПИ-142 на режим: «Движение», «Комбайнирование», «Диагностика», «Меню».

8. Какие функции осуществляют с помощью электрогидрораспределителей.

9. Назвать места установки первичных преобразователей.

3.5 Правила эксплуатации и регулировки

3.5.1 Общие указания по эксплуатации комбайнаПеред выездом в поле необходимо настроить комбайн в зависимости от состояния убираемой культуры и условий уборки (влажность, полеглость, засоренность, высота хлебостоя и т.д.). В дальнейшем при переездах с одного поля на другое следует корректировать настройку комбайна в зависимости от состояния хлебостоя. Определяется наивыгоднейшая высота среза и соответственно переставляются башмаки.

Регулируются зазоры подбарабанья, устанавливается раствор жалюзийных решет. Ориентировочно определяется частота вращения барабана, вентилятора, мотовила и устанавливается при работающей молотилке. Обороты этих органов в дальнейшем корректируются в процессе работы.

Направление движения комбайна следует выбирать таким образом, чтобы нескошенное поле оставалось справа, а общее направление полеглости находилось примерно под углом 45° к направлению движения комбайна.

Скорость передвижения нужно выбирать такую, чтобы обеспечивалась максимальная производительность комбайна при высоком качестве уборки.

Качество вымолота и потери за жаткой и молотилкой следует периодически проверять.

При уборке полеглого и спутанного хлеба скорость движения комбайна должна быть уменьшена независимо от его загрузки.

Для повышения качества уборки и производительности комбайна следует выбирать направление движения агрегата такое, чтобы не работать продолжительное время по направлению полеглости хлеба, поперек склона, поперек борозд при некачественной вспашке поля, а также при сильном попутном ветре.

Во избежание потерь несрезанным колосом при уборке короткостебельного хлеба или хлебов на плохо вспаханном поле, а также при подборе валков на повышенной скорости направление передвижения комбайна должно быть преимущественно вдоль борозд. Потери несрезанным колосом могут быть также при поворотах, особенно на острых углах. Следует аккуратно выполнять повороты и избегать острых углов.

При работе комбайна на культурах с повышенной влажностью и засоренностью, а также при уборке на влажной почве следует:

– периодически через лючки в панелях молотильного устройства проверять и очищать подбарабанье и стрясную доску. Для удобства проведения этих операций стрясная доска имеет в передней части съемную надставку;

– проверять и очищать от налипающей массы жалюзийные решета, гребенки и днища клавиш соломотряса чистиком, входящим в комплект ЗИП комбайна. Для удобства очистки нижнего решета необходимо снять лоток половонабивателя или удлинитель верхнего решета;

– периодически проверять и при необходимости очищать от налипающей массы поверхности нижних и верхних головок и переходных окон элеваторов и пальцев днища копнителя.

3.5.2 Порядок работы жаткиПорядок работы жатки изложен в руководстве по эксплуатации РСМ-081.27РЭ. (см.»Torum»)

3.5.3 Порядок работы платформы-подборщикаРегулировки для обеспечения устойчивости технологического процесса (см. «Дон-1500Б»)

3.5.4 Эксплуатация молотилки (см. «Acros»)Рекомендуемые режимы работы молотильного аппарата представлены на рисунке 3.19.

3.5.5 Вариатор барабана (см. «Дон-1500Б»)При замене ремня 3 (рисунок 3.18) на новый открутить два противоположно расположенных болта М12×25 крепления кольца 5.

Рисунок 3.18 – Вариатор барабана:

1 – диск подвижный; 2 – диск неподвижный; 3 – ремень; 4 – диск ведомого шкива; 5 – кольцо; 6 – гайка; 7 – подвижная ступица

3.5.6 Регулировка частоты вращения вентилятора очистки (см. «Acros»)

3.5.7 Переоборудование молотилки комбайна на приспособления для обмолота подсолнечника и кукурузы на зерно

С целью предотвращения дробления семян в молотильном аппарате установите зазоры между декой и барабаном:

– для подсолнечника – на входе от 40 до 45 мм; на выходе от 25 до 27 мм;

– для кукурузы – на входе от 35 до 45 мм; на выходе от 18 до 25 мм.

Проведите переоборудование домолачивающего устройства:

– снимите деку с крышки, а отверстия в крышке заглушите болтокрепежом деки;

– установите крышку на место;

– демонтируйте приводной ремень барабана домолота;

– установите на вал барабана домолота (с наружной стороны) звездочку 15 (рисунок 3.20) с числом зубьев Z = 20 на размер 78 мм от боковины устройства до оси венца звездочки;

– установите приводную цепь 4 с числом звеньев n = 81 и произведите ее натяжение.

Установка цепного привода

При уборке подсолнечника и кукурузы на зерно, на комбайне необходимо установить специальный цепной привод для снижения частоты вращения молотильного барабана, который должен быть укомплектован двухрядными звездочками (z = 16, z = 32 и z = 48).

Перед установкой привода запустите двигатель и гидравликой максимально раздвиньте вариаторный шкив, установленный на валу отбойного битера, затем отключите управление гидроцилиндра вариатора. Произведите демонтаж сборочных единиц и деталей комбайна:

– натяжного устройства привода вентилятора;

– кронштейна натяжного ролика привода очистки;

– шпренгеля леникса привода молотилки;

– вариаторного ремня (только со шкива молотильного барабана);

– болтов крепления (четыре болта) в торце вариатора барабана, оставив на месте два диаметрально противоположных болта 1 (рисунок 3.20).

Рисунок 3.19 – Рекомендуемые режимы работы молотилки при оптимальных услодвиях уборки

Установите на комбайне:

– растяжку 13 кронштейна леникса привода молотилки;

– плиту 7 цепного привода, предварительно демонтировав с нее наружную опору 11 совместно с рычагом 8 натяжной звездочки;

– вариаторный ремень, накинув его на шкив 6 привода, предварительно ослабив крепление ползуна 9 в овальных отверстиях;

– наружную опору 11 с рычагом 8 натяжной звездочки, демонтированную с цепного привода, и произведите натяжение вариаторного ремня винтом регулировочным 10, после чего закрепите ползун;

– кронштейн 14 на опорный угольник домолачивающего устройства и соедините его прутковой связью 17 со швеллером молотилки;

– растяжку 13, соединяющую ось привода с установленным кронштейном 14, на опорном угольнике домолачивающего устройства;

– звездочку 2 (z = 32 или z = 49) в зависимости от убираемой культуры на торец вариатора молотильного барабана, закрепив ее через освободившиеся отверстия болтами 3 (М12×1,5×40) и стопорными шайбами;

– двухрядную цепь 4 и произведите ее натяжение.

Шкивом натяжным 5 (см. рисунок 3.20), установленным на плите привода, произведите натяжение ремня привода вентилятора.

Рисунок 3.20 – Установка цепного привода молотильного барабана:

1 – болт; 2 – звездочка; 3 – болт; 4 – цепь; 5 – шкив натяжной; 6 – шкив; 7 – плита; 8 – рычаг; 9 – ползун; 10 – винт регулировочный; 11 – опора; 12 – связь; 13 – растяжка; 14 – кронштейн; 15 – звездочка; 16 – цепь; 17 – связь

3.5.8 Переоборудование камеры наклонной комбайна на приспособления для уборки кукурузы на зерно

Камера наклонная имеет измененную конструкцию подвески и регулировки механизма вывешивания нижнего вала транспортера, для обеспечения необходимого зазора между днищем каркаса наклонной камеры и планками транспортера при уборке кукурузы на зерно. Регулировка зазора производится с помощью поворотных опор 1 (рисунок 3.20). Первоначальное положение опор (в состоянии поставки) рассчитано на уборку зерновых колосовых и крупяных культур. Опоры расположены на левой и правой боковинах каркаса наклонной камеры.

Для обеспечения уборки кукурузы на зерно необходимо:

– на верхней опоре 1 отпустить болт М16 2, до упора, выкрутить болт М12 3 (рисунок 3.21). Вращая за болт М16 2 повернуть опору 1 до совпадения верхнего отверстия 4 в боковине и опоре. Установить болт М12 3 и затянуть оба болта М16 и М12 2 и 3;

– через входное окно в наклонной камере поднять нижний вал транспортера 5 и зафиксировать его в поднятом положении. Произвести перестановку нижней опоры аналогично верхней.

Указанные регулировки произвести на обеих боковинах наклонной камеры.

Перестановка опор обеспечивает зазор А от днища наклонной камеры до нижней планки транспортера (в районе оси нижнего вала транспортера) не менее 40 мм.

Рисунок 3.21: 1 – поворотные опоры; 2 – болт М 16; 3 – болт М 12; 4 – верхнее отверстие; 5 – нижний вал транспортера; А – зазор от днища наклонной камеры до нижней планки транспортера; Б – провисание цепи транспортера

Для натяжения цепочно-планчатого транспортера (рисунок 3.22) необходимо отпустить гайку 1 крепления оси 2 рычагов подвески нижнего вала транспортера на левой и правой боковинах. Расконтрить винт 3 с помощью гаек 4 и гайками 4 произвести натяжение транспортера так, чтобы провисание нижней ветви цепи в средней части транспортера наклонной камеры Б = 10…20 мм (рисунок 3.21).

После чего законтрить винт 3 (рисунок 3.22) гайками 4 и затянуть гайку 1.

После проведения регулировок навесить приспособление для уборки кукурузы, в соответствии с «Руководством по эксплуатации» на приспособление.

Рисунок 3.22: 1 – гайка; 2 – ось; 3 – винт; 4 – гайки

3.6 Эксплуатация рабочего места (см. «ACROS»)

3.7 Эксплуатация гидрооборудования (см. «ACROS»)

Принципиальная схема соединений основной гидросистемы комбайна с копнителем представлена на рисунке 3.23.

3.7.1 Настройка скорости опускания наклонной камерыПри отечественной комплектации гидрооборудования для настройки скорости опускания наклонной камеры служит клапан дросселирующий настраиваемый (КДН) (рисунок 3.24).

Внутри его корпуса установлен дроссельный золотник с диаметрами дросселей 3, 4, 5, 6 мм и шпиндель, соединенный с золотником. На корпусе нанесены метки с цифрами, соответствующими диаметрам дросселей, а на шпинделе имеется риска.

Рисунок 3.23 – Схема соединений основной гидросистемы комбайна «Vector» с копнителем:

Ц1, Ц2 – гидроцилиндры вертикального перемещения мотовила; Ц3,Ц4 – гидроцилиндры горизонтального перемещения мотовила; Ц5, Ц6 – гидроцилиндры подъема наклонной камеры; Ц7 – гидроцилиндр включения реверса наклонной камеры; Ц8 – гидроцилиндр включения наклонной камеры; Ц9 – гидроцилиндр включения молотильного барабана; Ц10 – гидроцилиндр включения механизма выгрузки зерна; Ц11 – гидроцилиндр вариатора вентилятора очистки; Ц12 – гидроцилиндр вариатора молотильного барабана; Ц13 – гидроцилиндр поворота выгрузного шнека; Ц14, Ц15 – гидроцилиндры закрытия клапана копнителя; Ц16 – гидроцилиндр открытия защелки копнителя; ПМ – разрывные муфты; ГУ – гидроблок управления частотой вращения мотовила; Р1, Р2, Р3 – Электрораспределители; В1, В2 – гидроцилиндры вибропобудителей бункера; М1 – гидромотор вращения мотовила; М2 – гидромотор механизма реверса наклонной камеры; Б – гидробак; НШ – тандем шестерёнчатых насосов; КДН – клапан дросселирующий, настраиваемый; КНП – клапан напорный; РПУ – клапан электромагнитный регулятора потока управления

При установке риски напротив метки с цифрой соответствующий дроссель устанавливается в рабочее положение (чем меньше диаметр дросселя, тем меньше скорость опускания наклонной камеры).

При подъеме наклонной камеры рабочая жидкость со стороны штуцера проходит через обратный клапан, обходя дроссель, проходит к гидроцилиндрам подъема наклонной камеры.

Рисунок 3.24 – Настройка скорости опускания наклонной камеры при комплектации комбаина гидрооборудованием производства России и Украины:

П – полумуфта для дозаправки комбайна; КДН – клапан дросселирующий настраиваемый

При импортной комплектации гидрооборудования для настройки скорости опускания наклонной камеры служит дроссель в составе блока продольного копирования Б (рисунок 3.25), расположенного под площадкой входа ПВ. Уменьшение скорости опускания наклонной камеры происходит при вращении ручки регулировочной Р (рисунок 3.25) против часовой стрелки.

Рисунок 3.25 – Настройка скорости опускания наклонной камеры при комплектации комбайна гидрооборудованием производства европейских стран и США:

ПВ – площадка входа; Б – блок продольного копирования; Р – ручка регулировочная

Правообладателям!

Данное произведение размещено по согласованию с ООО "ЛитРес" (20% исходного текста). Если размещение книги нарушает чьи-либо права, то сообщите об этом.Читателям!

Оплатили, но не знаете что делать дальше?