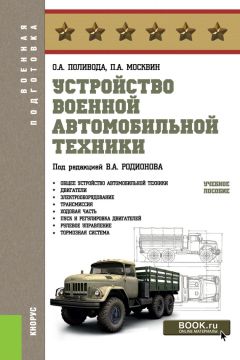

Читать книгу "Устройство военной автомобильной техники"

Автор книги: Павел Москвин

Жанр: Техническая литература, Наука и Образование

Возрастные ограничения: 12+

сообщить о неприемлемом содержимом

Рабочий цикл четырехтактного дизеля включает следующие такты: впуск; сжатие; рабочий ход; выпуск.

Впуск. При этом такте поршень перемещается отВМТ кНМТ. Через открытый впускной клапан в цилиндр через воздухоочиститель поступает чистый воздух. Так как сопротивление впускного тракта дизеля меньше карбюраторного, то давление в цилиндре в конце впуска близко к атмосферному и составляет 0,75—0,85 атм. Температура – 80–90 °C.

Сжатие. При этом такте поршень перемещается от НМТ к ВМТ при закрытых клапанах и сжимает в цилиндре воздух. В дизелях применяется более высокая степень сжатия, ввиду того, что нет опасности детонационного сгорания смеси. К концу такта давление возрастает до 35–45 атм.; а температура до 600–700 °C. Такая температура необходима для гарантированного самовоспламенения рабочей смеси (температура самовоспламенения дизтоплива 300 °C).

Рабочий ход. Перед рабочим ходом в цилиндр под высоким давлением 150–250 атм. в распыленном состоянии впрыскивается топливо, частицы топлива, соприкасаясь с нагретым воздухом, быстро сгорают, при этом выделяется большое количество тепла. Температура увеличивается до 1800–2000 °C а давление до 70–80 атм., под действием давления газов поршень совершает рабочий ход, вращая через шатун КВ. К концу такта давление падает до 4 атм., а температура до 650–700 °C. Для обеспечения более полного сгорания топлива в цилиндры подается небольшой избыток воздуха.

Выпуск. При этом такте поршень перемещается от НМТ к ВМТ и через открытый выпускной клапан выталкивает отработавшие газы. Температура падает до 200–300 °C, а давление – до 1,05—1,15 атм.

При дальнейшем вращении коленчатого вала все такты повторяются в такой же последовательности. Большее значение степени сжатия в дизелях обеспечивает высокую их экономичность.

2.1.3. Общее устройство двигателя внутреннего сгоранияДВС состоит из следующих механизмов и систем:

• служащего преобразования прямолинейного возвратно-поступательного движения поршня во вращательное движение КВ. КШМ состоит из цилиндра, головки, поршня с кольцами, поршневого пальца, шатуна, коленчатого вала и маховика;

• ГРМ, служащего для своевременного впуска в цилиндр горючей смеси и удаления из цилиндра отработавших газов. ГРМ состоит из клапанов, пружин, толкателей, распределительного (кулачкового) вала;

• система охлаждения служит для отвода тепла от нагретых деталей и поддержания нормального теплового режима двигателя. Она может быть жидкостной или воздушной. Жидкостная система охлаждения состоит из водяной рубашки, радиатора, водяного насоса, вентилятора и патрубков;

• система смазки обеспечивает подачу масла к трущимся деталям двигателя в целях уменьшения трения между ними и их износа. Она состоит из: поддона, служащего резервуаром для масла, масляного насоса, фильтров и маслопроводов;

• система питания предназначена для приготовления горючей смеси и подачи ее в цилиндр двигателя. У карбюраторных двигателей система питания состоит из топливного бака, топливопроводов, топливного и воздушного фильтров, топливного насоса, карбюратора, впускного и выпускного трубопроводов и глушителя. У дизельных двигателей в систему питания входят те же приборы и детали, только вместо карбюратора устанавливается топливный насос высокого давления и форсунки;

• система зажигания служит для воспламенения рабочей смеси в цилиндре двигателя. Зажигание осуществляется с помощью электрической искры, проскакивающей в определенный момент между электродами запальной свечи. В систему зажигания входят приборы, обеспечивающие получение электрического тока высокого напряжения и подвод его к запальным свечам. У дизельных двигателей система зажигания отсутствует.

2.2. Кривошипно-шатунный и газораспределительный механизмы ЗИЛ-131

Кривошипно-шатунный механизм служит для преобразования прямолинейного возвратно-поступательного движения поршня, воспринимающего давление газов, во вращательное движение коленчатого вала.

Детали кривошипно-шатунного механизма можно разделить на две группы: неподвижные и подвижные.

К первым относятся: блок цилиндров; головка блока; прокладка головки блока; поддон. Ко второй группе деталей относятся: поршень с кольцами и поршневым пальнем (рис. 2.3); шатун; коленчатый вал (рис. 2.4); маховик. Блок цилиндров (блок-картер) является основой двигателя. На нем и внутри него располагаются основные детали механизмов и систем двигателя.

Рис. 2.3. Поршень с шатуном:1 — кольцевые диски маслосъемного кольца; 2 — осевой расширитель; 3 – радиальный расширитель; 4 – нижнее и среднее компрессионные кольца; 5 – верхнее компрессионное; 6 — стопорное кольцо; 7 – поршневой палец; 8 — стрелка на днище поршня; 9 — поршень; 10 — шатун; 11 — метка на стержне шатуна; 12 — бобышка на крышке шатуна

Блок отлит из серого чугуна. В блоке имеется горизонтальная перегородка, которая делит блок на верхнюю и нижнюю части. В горизонтальной перегородке расточены отверстия для установки гильз цилиндров, оси которых расположены под углом 90 °C. Внутренняя рабочая поверхность гильз, тщательно обработанная и отшлифованная, называется зеркалом. Между стенками гильз и стенками блока имеется полость, называемая водяной рубашкой, которая заполняется жидкостью, охлаждающей двигатель, поэтому гильзы называют мокрыми.

Рис. 2.4. Коленчатый вал

При этом гильзу внизу уплотняют двумя резиновыми кольцами, размещенными в канавках гильз. Гильзу необходимо уплотнять и вверху, чтобы газы не прорвались из цилиндра. В ДВС предусмотрена возможность изменения длины гильзы в зависимости от температуры. В целях фиксации вертикального положения гильза имеет специальный бурт для упора в плоскость блока и установленные пояса. Верхний торец гильзы выступает под плоскостью блока на 0,02-ОД 6 мм, что способствует более лучшему обжатию прокладки головки блока и надежному уплотнению гильзы, блока и головки блока.

Продукты горения содержат агрессивные вещества, которые вызывают коррозию цилиндров. Для повышения их износостойкости применяется антикоррозийная вставка. Это усложняет технологию двигателя, но намного продлевает его ресурс, при этом левый ряд цилиндров смещен вперед на 29 мм относительно правого ряда. Это обусловлено тем, что на одной шатунной шейке КВ установлены два шатуна.

Поперечные вертикальные перегородки внутри блока совместно с его задней и передней стенками обеспечивают ему необходимую жесткость. В этих перегородках расточены гнезда под верхние половины коренных подшипников. Нижние половины установлены в крышках, прикрепленных к блоку болтами. Снизу к картеру на уплотняющей площадке прикреплен стальной штамповочный поддон. Плоскость разъема картера находится ниже оси коленчатого вала на 60 мм, что обеспечивает блоку необходимую жесткость. В поддоне установлен маслоприемник и имеется сливное отверстие, закрытое магнитной пробкой.

С правой стороны в приливе картера установлен масляный насос. С левой стороны закреплена трубка с маслоизмерительным щупом.

На передней части установлены водяной насос и крышка распределительных шестерен.

К задней плоскости крепится чугунный картер маховика и сцепления, к которому крепится стартер.

Головка является крышкой, закрывающей цилиндры, двигатель ЗИЛ-131 имеет отдельные головки для каждого рада цилиндров. Головки отлиты из алюминиевого сплава. Каждая головка устанавливается на секции на двух направляющих штифтах и крепится к блоку тринадцатью болтами через сталеасбестовую прокладку, предотвращающую прорыв газов наружу и попадание охлаждающей жидкости в цилиндры. При установке прокладки на двигатель обе ее стороны натирают графитом, что предохраняет ее от пригорания. В головке под цилиндрами расположены полностью обработанные камеры сгорания полуклиновой формы; седла клапанов; направляющие втулки клапанов; оси коромысел с коромыслами; впускные и выпускные каналы; резьбовые гнезда под свечи зажигания.

Двойные стенки отливки головки образуют водяную рубашку, сообщающуюся с водяной рубашкой блока.

К выпускным клапанам головок с наружной стороны присоединяются выпускные трубопроводы. К впускным каналам головок с внутренней стороны присоединяются впускные трубопроводы.

Клапанный механизм на головках закрыт стальными штампованными крышками, которые крепятся шпильками с гайками. Под крышки установлены прокладки. Между головками над блоком закреплена отлитая из алюминиевого сплава крышка, в которой расположены впускные каналы системы питания и водяные каналы системы охлаждения. С впускными каналами соединен карбюратор, закрепленный на крышке. Кроме того, на крышке крепятся маслозаливная горловина с воздушным фильтром и центробежный масляный фильтр.

Под крышкой между рядами цилиндров расположены гнезда под опоры распределительного вала и толкателей и главные масляные магистрали.

Давление газов во время рабочего хода воспринимает поршень и передает его через палец и шатун коленчатому валу. В цилиндре поршень движется неравномерно. В крайних положениях (НМТ и ВМТ) его скорость равна нулю, около середины хода достигает максимального значения. В результате этого возникают большие силы инерции, на величину которых влияет масса поршня и угловая скорость КВ. Кроме механических нагрузок поршень подвергается воздействию высоких температур в период сгорания топлива и расширения образовавшихся газов. Он нагревается также вследствие трения его боковой поверхности о стенки цилиндра.

Поршень изготовлен из алюминиевого сплава АЛ-30. Он состоит из трех частей (рис. 2.3): днище; головка; юбка. Днище поршня плоское. На нем для правильной сборки с шатуном и установки в цилиндры есть лыска. Также на днище выбиваются метки по размеру и массе. В головку поршня помещены три компрессионных и одно маслосъемное кольцо. В верхнюю часть головки залита чугунная вставка, в которой проточена канавка для верхнего компрессионного кольца, что улучшает условия его работы. Кольца отлиты под давлением из легированного чугуна и имеют прямой замок. На верхней внутренней кромке каждого кольца сделана выточка, которая уменьшает насосное действие колеи. В свободном состоянии кольца больше внутреннего диаметра цилиндра поэтому кольцо, поставленное в канавку поршня и введенное в сжатом состоянии в цилиндр, разжимаясь, плотно прилегает к зеркалу цилиндра. Зазор между кольцом и канавкой – 0,02—0,08 мм, а в замке– у верхнего – 0,25—0,6 мм, у нижнего – 0,15—0,7 мм, что позволяет кольцу расширяться при нагревании. Без зазора кольцо в канавке заклинит. С выточкой кольцо выгибается в канавке, что почти исключает его перемещение в ней. Чтобы улучшить приработку колец и повысить их износоустойчивость, два верхних кольца покрыты пористым хромом, а нижнее подвергнуто электрическому лужению.

Маслосъемное кольцо сборное. Оно состоит из двух стальных кольцевых дисков с хромированной рабочей поверхностью; осевого расширителя; радиального расширителя. Кольцо установлено в нижнюю канавку поршня, имеющую радиальные отверстия в его стенке для прохода масла. Составное кольцо оказывает давление на стенки цилиндра и очищает его от излишков масла.

С 1977 года ЗИЛ выпускает двигатели с бесшплинтовым креплением гаек болтов шатуна. Новый комплект: болт – гайка – шайба взаимозаменяем со старым комплектом болт – гайка – шплинт, момент затяжки 8–9 кг-см.

В средней части юбки расположены приливы момент затяжки 8–9 кг-см бобышки с отверстиями для установки поршневого пальца. Так как зазор между поршнем и цилиндром 0,03—0,05 мм, а алюминий расширяется больше чугуна, то зазор исключает заклинивание поршня при нагревании. П-образный разрез препятствует отводу тепла от головки к юбке поршня. При установке поршня в цилиндр его вырез должен быть обращен в сторону переднего вала.

Поршень устанавливают в цилиндр холодного двигателя с минимальным зазором по большой оси овала, располагаемой в плоскости сечения шатуна. При нагревании поршень расширяется преимущественно в направлении малой оси овала. Здесь между поршнем и цилиндром большой зазор, и заклинивание исключено.

Для лучшего уравновешивания двигателя поршни подбирают одинаковой массы. Разница массы поршней одного двигателя не должна превышать 2–8 г. Поршень с верхней головкой шатуна соединяет поршневой палец. Он должен быть легким, прочным и износостойким, так как во время работы подвергается большим механическим нагрузкам и трению. Палец изготовлен из высококачественной стали в виде пустотелой трубки, поршневой палец закален ТВЧ, закреплен в отверстиях бобышек двумя стопорными пружинными кольцами. Поршневой палец плавающего типа устанавливается в бобышки с натягом. Сборка проводится при нагреве поршня в масле цилиндра вправо на 1,6 мм, что уменьшает стук поршня в мертвых точках при перекладывании его от стенки к стенке цилиндра.

Шатун (рис. 2.3) служит для соединения поршня с КВ. Он превращает возвратно-поступательное движение поршня во вращательное движение КВ. Основными частями шатуна являются: верхняя головка с запрессованной в ней бронзовой втулкой; стержень; нижняя головка с крышкой.

Шатун должен быть прочным, жестким и легким. Кованый шатун со стержнем двутаврового сечения изготовлен из стали. Для смазки поршневого пальца в верхней головке шатуна просверлено отверстие. В нижней головке шатуна имеется боковое отверстие для разбрызгивания масла. Съемная крышка нижней головки крепится к шатуну двумя болтами. Нижнюю головку шатуна и крышку растачивают вместе для получения отверстия правильной цилиндрической формы, поэтому крышку нельзя переворачивать или переставлять на другие шатуны. В нижней головке установлены взаимозаменяемые тонкостенные сталеалюминиевые вкладыши. От проворачивания, сдвигания вкладыши фиксируются в головке шатуна отогнутыми усиками, входящими в соответствующие пазы головки. Во вкладышах имеются масляные канавки и отверстия, для достижения хорошей уравновешенности двигателя шатуны подбирают одинаковой массы для данного двигателя и с соответствующим распределением ее между верхней и нижней головками. Разница в массе шатунов не должна превышать 0 г. Для правильной сборки шатуна с поршнем и крышкой имеются метки.

Коленчатый вал (рис. 2.4) с помощью шатунов воспринимает силы, действующие на поршень от давления газов. Развиваемый на КВ крутящий момент передается механизмам трансмиссии автомобиля.

Коленчатый вал пятиопорный, изготовлен из стали вместе с противовесами методом штамповки; шейки вала закалены ТВЧ на глубину 3,0–6,5 мм. Вал имеет четыре кривошипа с шатунными шейками, к каждой из которых крепятся два шатуна. В шатунных шейках высверлены грязеуловительные камеры, закрытые пробками на резьбе и соединенные с масляными каналами. Вал установлен в стенках и перегородках блока на сталеалюминиевые вкладыши. Крышки коренных подшипников изготовлены из кованого чугуна. Передний подшипник КВ является установочным. По обеим сторонам его расположены сталебабитовые упорные шайбы. Осевой зазор КВ в установочном подшипнике равен 0,1–0,2 мм.

Упорная шайба КВ удерживается от проворачивания шпонкой, установленной в теле носка КВ, а упорные шайбы переднего коренного подшипника– выступами, входящими в прямоугольный паз крышки.

На переднем коште (носке) КВ закреплены на шпонках: упорная шайба коленчатого вала; стальная распределительная шестерня, ступица, шкив привода, вентилятор. Маслоотражатель прижат между распределительной шестерней и ступицей привода вентилятора. В торец ввернут храповик для пусковой рукоятки.

Вал со ступицей шкива входит в крышку распредшестерен, в которой установлен самоподвижный сальник.

На задней шейке КВ имеется маслосбрасывающий гребень, входящий в канавку подшипника, имеющий сливное отверстие.

Маховик (рис. 2.5) служит для: накопления энергии при рабочем ходе; вращения КВ при вспомогательных тактах; уменьшения неравномерности вращения вала; облегчения пуска двигателя; трогания автомобиля с места. Маховик центрируется по фланцу вала. Одно из крепежных отверстий на маховике и фланце смещенного по окружности на 2°, что обеспечивает точное соединение маховика с валом КВ в сборе с маховиком и сцеплением, подвергают динамической и статической балансировке, чтобы не вызвать вибрации двигателя и не ускорить износ коренных вкладышей.

Рис. 2.5. Маховик

Несмотря на хорошую уравновешенность двигателей, во время их работы возникают вибрации, которые не должны передаваться на раму. Поэтому крепление должно обеспечивать уменьшение вибраций, передаваемых на раму, и предотвратить возникновение напряжений на блоке при перекосах рамы вследствие движения автомобиля по неровной дороге.

Двигатель ЗИЛ-131 крепится в трех точках: одна опора спереди; две сзади (лапы картера сцепления).

Передняя опора состоит из: кронштейна, соединенного крышкой распредшестерен; двух резиновых подушек верхних и двух нижних распорных втулок подушек; защитного колпака верхних подушек; болтов крепления двигателя.

Задние опоры состоят из: лапы картера маховика; кронштейна, приклепанного к лонжерону рамы; резиновой подушки (башмака);

болта крепления опоры; болта крепления двигателя; крышки; регулировочных прокладок.

Кроме того, для удержания двигателя от продольного смещения при выключении сцепления, резком разгоне автомобиля или торможении двигатель соединен с передней поперечиной рамы реактивной тягой.

Газораспределительный механизм двигателя ЗИЛ-131 верхнеклапанный. Преимущества верхнеклапанного механизма: камера сгорания имеет рациональную форму и меньшую поверхность теплоотдачи; улучшается наполнение цилиндров и их очистка; удобство регулировки механизма.

Недостатки верхнеклапанного механизма: сложность изготовления; металлоемкость; дороже производство.

Газораспределительный механизм состоит из: распределительного вала; толкателей; штанг; коромысел; оси коромысел; клапанов с пружинами и деталями крепления (рис. 2.6); механизма вращения выпускного клапана; направляющих втулок клапанов; седел клапанов.

Распределительный вал обеспечивает своевременное открытие и закрытие клапанов. Вал имеет: впускные и выпускные кулачки; опорные шейки; шестерню привода распределителя и масляного насоса; эксцентрик привода топливного насоса. Распредвал стальной, с закаленной ТВЧ рабочей поверхностью шеек, кулачков, эксцентрика и шестерни привода распределителя. Вал установлен в стенках и перегородках блока на пяти опорах с биметаллическими втулками. Профиль впускных и выпускных клапанов одинаковый. Они имеют конусную поверхность (8—12).

На переднем конусе вала сидит чугунная шестерня, закрепленная гайкой на шпонке, которая входит в зацепление с шестерней КВ. При сборке двигателя шестерню распредвала необходимо совмещать с шестерней КВ. В отверстие переднего конца вала установлен штифт с пружиной привода датчика ограничителя частоты вращения КВ двигателя, штифт фиксируется в гайке крепления распределительной шестерни шайбой со стопорным кольцом.

В осевом направлении перемещение вала ограничивается упорным стальным фланцем, прикрепленным к блоку двумя болтами и входящим между торном передней шейки вала и торном ступицы шестерни.

Осевой зазор вала, равный 0,08—0,208 мм, определяется толщиной распорного кольт, закрепленного на валу между шестерней и торцом передней шейки. От шестерни распредвала приводятся в движение масляный насос и распределитель зажигания.

Рис. 2.6. Выпускной клапан:

1 – выпускной клапан; 2 — неподвижный корпус головки блока; 3 — шарик; 4 – упорная шайба; 5 — замочное кольцо; 6 — пружина клапана; 7 – тарелка пружины клапана; 8 — сухарь клапана; 9 — дисковая пружина вращения; 10— возвратная пружина механизма вращения; 11 — наполнитель; 12 — жаропрочная наплавка рабочей фаски клапана; 13 — заглушка

Распределительные шестерни закрыты литой алюминиевой крышкой, установленной на двух штифтах и прикрепленной к блоку на прокладке болтами.

К передаточным деталям относятся: толкатели; штанги; коромысла.

Толкатель клапана предназначен для передачи осевого усилия от кулачка на штангу. На двигателе ЗИЛ-131 применяются цилиндрические толкатели с двумя отверстиями для слива масла. Рабочая поверхность, соприкасающаяся с кулачком, обработана на сфере, поверхность толкателя и кулачка изнашивается медленнее и равномернее, если толкатель проворачивается при набегании кулачка. Вращение толкателя достигается смещением от его оси точки касания кулачком, так как последний имеет конусность, а днище толкателя обработано по сфере. Толкатели размещены в отверстиях блока цилиндров. Усилие от толкателя к коромыслу передают штанги. Штанга имеет трубчатое сечение и изготовляется из стали с закаленными концами. Верхний конец штанги движется не прямолинейно, а описывает дугу радиусом малого плеча коромысла, поэтому верхний конец штанги должен обильнее смазываться.

Коромысла передают усилия от штанги к клапану. На двигателе ЗИЛ-131 установлены стальные, штампованные на бронзовых втулках на полых осях коромысла. Оси коромысел закреплены на головках на четырех стойках. Рабочая поверхность осей закалена ТВЧ. Положение коромысел на осях фиксируется упорными концевыми шайбами и распорными пружинами. Сферическая поверхность носка коромысла, соприкасающаяся с клапанами, закалена ТВЧ. В концы коромысел со стороны штанг ввернуты регулировочные болты с контргайками.

При работе двигателя штанга нажимает на короткое плечо коромысла, а его длинное плечо нажимает на стержень клапана. Для уменьшения хода штанги и толкателя, а также снижения сил инерции коромысло выполняют неравноплечими. Бронзовая втулка имеет кольцевую канавку для распределения масла и подачи его к короткому плечу коромысла. В коротком плече коромысла есть отверстие, по которому поступает масло к регулировочному винту. Винт имеет кольцевую канавку и канал, подводящий масло к верхнему наконечнику штанги.

К деталям клапанной группы относятся (рис. 2.6): клапан; клапанная пружина с деталями крепления; направляющая втулка; седло клапана; механизм вращения выпускного клапана.

Клапан служит для закрытия и открытия каналов в головке блока цилиндров. Основные элементы клапана: тарелка пружины клапана, сухарь клапана, пружина клапана, головка клапана, стержень клапана.

Для впускного клапана применяют износостойкую хромокремнистую сталь, для выпускного – особую жаропрочную (хромоникель-марганцовистую). Клапан изготовляется путем высадки из прутковой стали, после высадки клапан подвергается обработке резанием и термообработке. Торец стержня клапана дополнительно закаливается до высокой твердости, чтобы уменьшить его износ при работе.

Головка клапана имеет снизу шлифованную конусную поверхность – фаску. Угол рабочей фаски впускного клапана 30°, выпускного – 45°. Рабочая фаска выпускного клапана наплавлена особо жаростойким сплавом (отбеленный чугун, стеллит) для улучшения наполнения цилиндров диаметр головки впускного клапана больше, чем у выпускного. Стержень клапана, проходящий через направляющую втулку, хромируют и шлифуют. На конце стержня сделана канавка для крепления опорной шайбы пружины. Для лучшего отвода тепла от головки выпускного клапана его стержень изготовляется полым. Полость на ⅔ объема заполнена натрием. При нагревании натрий плавится и при движении в клапане переносит тепло от головки к стенкам стержня, которое затем передается направляющей втулке.

Для повышения надежности выпускных клапанов применяют специальные устройства для их проворачивания. При этом исключается возможность образования нагара на рабочей фаске. Вовремя работы выпускного клапана он принудительно поворачивается.

Механизм вращения выпускного клапана состоит из: неподвижного корпуса; пяти шариков и их возвратных пружин; дисковой пружины; упорной шайбы, на которую давит пружина через замочное кольцо. Упорная шайба и дисковая пружина с зазором надеты на выступ корпуса, который находится в специальном гнезде головки блока. При закрытом клапане усилие пружины через упорную шайбу передается на наружную кромку дисковой пружины, опирающейся внутренней кромкой на заплечник корпуса.

Во время открытия клапана усилие клапанной пружины увеличиваются под действием возросшего усилия, дисковая пружина, опираясь на шарики, распрямляется; между внутренней кромкой пружины и заплечником корпуса появляется зазор, и усилие пружины начинает передаваться на шарики, которые, перекатываясь по наклонным поверхностям углублений, поворачивают дисковую пружину и упорную шайбу на некоторый угол, а с ним пружину клапана и клапан.

Во время закрытия клапана усилие клапанной пружины уменьшается, прогиб дисковой пружины возрастает; она опирается на заплечник корпуса, освобождая шарики, которые под действием пружин корпуса возвращаются в исходное положение, заклиниваясь между шайбой и наклонной поверхностью корпуса. Стержень клапана перемещается в направляющей втулке, которая обеспечивает посадку клапана в седло без перекоса. На двигателе применены металлокерамические втулки, обладающие хорошими антифрикционным свойствами. Втулки запрессованы в головку блока и фиксируются стопорным кольцом. Зазор впускных клапанов равен 0,05—0,09 мм, у выпускных – 0,08—0,12 мм. Для исключения попадания масла в камеры сгорания на стержень впускных клапанов ставятся маслосъемные резиновые колпачки.

Под все клапаны в головку блока запрессованы седла клапанов из жаростойкого чугуна.

Клапанная пружина удерживает клапан в закрытом положении, обеспечивая плотную посадку его на седло, а также постоянно прижимает толкатель к кулачку, воспринимает силы и инерции. Пружины изготовлены из специальной проволоки путем холодной ее навивки. После изготовления пружины подвергают дробеструйной обработке. Пружина крепится на стержне в сжатом состоянии с помощью опорной шайбы с коническими разрезными сухарикам, которые входят в выточку на стержне клапана и зажимаются на клапане конусной частью опорной шайбы. Шайбу и сухарики изготавливают из стали и цианируют. Под пружину на головку блока ставят стальную цианированную шайбу. Пружина удерживает клапан в открытом состоянии с усилием 20–25 кгс.

Для предотвращения появления резонансных колебаний пружины шаг витков ее делается переменным. Витки с малым шагом соприкасаются, и жесткость пружины возрастает, в результате чего изменяется частота собственных колебаний пружины и они чистятся.