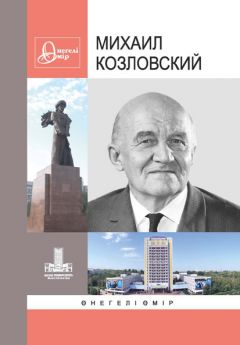

Текст книги "Михаил Козловский: Өнегелі өмір. Вып. 30"

Автор книги: Коллектив авторов

Жанр: Зарубежная образовательная литература, Наука и Образование

сообщить о неприемлемом содержимом

Текущая страница: 7 (всего у книги 20 страниц) [доступный отрывок для чтения: 7 страниц]

АМАЛЬГАМНЫЕ МЕТОДЫ В МЕТАЛЛУРГИИ И ЭЛЕКТРОХИМИЧЕСКОЙ ТЕХНОЛОГИИ

Особенности свойств ртути обусловили широкое применение ее амальгам в электрохимической технологии, амальгамной металлургии и амальгамной химии для концентрирования, разделения, получения и рафинирования металлов [1-6]. Текучесть ртути и особенности электрохимических свойств амальгам – зависимость потенциала амальгамы от природы и концентрации растворенного в ртути металла – позволяют создать непрерывные циклические технологические процессы по принципу противотока и автоматизировать их.

Амальгамные методы имеют ряд преимуществ перед другими электрохимическими методами:

– при цементации металлов амальгамами возможно извлечение металла из весьма бедных растворов, содержащих его 10 мг/л и менее, и концентрирование в малом объеме ртути;

– при анодном разложении амальгам возможно эффективное отделение основного получаемого металла как от примесей электроотрицательных металлов, окисляющихся до начала его выделения из амальгамы, так и от электро-положительных металлов, остающихся в амальгаме после выделения из нее получаемого металла. Таким образом получают металлы чистотой 99,99-99,999 %;

– осуществима переработка растворов, содержащих хлориды, фториды и другие вещества, которые осложняют или делают практически невозможным извлечение металлов из растворов обычным электролитическим методом;

– затрата цементирующего металла на цементацию амальгамами значительно ниже. – Т.е. полезное использование его выше, чем металлической пыли или пластин, так как расход цементирующего металла на восстановление водорода значительно меньше вследствие высокого перенапряжения для выделения водорода на ртути и амальгамах;

– отпадает проблема подбора материала для нерастворимых анодов;

– извлечение металлов из растворов цементацией амальгамами и получение плотных электролитических осадков при анодном разложении амальгам устраняет необходимость промывки и брикетирования цементных губок и, таким образом, исключает потери металлов в оборотные растворы и дроссы при плавке за счет окисления губки.

Электротермическими амальгамными методами (электролиз и цементация в расплавах), в отличие от обычных электротермических, можно получать металлы, не содержащие хлоридов, окислов, карбидов, нитридов и растворенных газов.

Амальгамные методы позволяют осуществить кооперирование металлургических и электрохимических производств. По способу перевода металла из перерабатываемого продукта в амальгаму и выделения металла из амальгамы. – Т.е. в зависимости от того, какое физико-химическое свойство ртути используется, амальгамные методы можно разделить на:

1) методы амальгамации, основанные на способности ртути смачивать поверхность металла;

2) экстракционно-дистилляционные методы, основанные на различной температурной зависимости растворимости металлов в ртути и различной температурной зависимости упругости пара металла и ртути;

3) электрохимические методы (электролиз с ртутным катодом и цементация амальгамами), в свою очередь, включают:

– гидрометаллургические методы получения и рафинирования металлов из водных растворов;

– термоэлектрометаллургические методы (процессы с применением амальгам в расплавах);

– электрохимические процессы с применением амальгам в неводных растворах;

4) комбинированные методы, сочетающие в себе процессы, основанные на различных физико-химических свойствах ртути и амальгам.

В настоящем сообщении кратко освещаются возможности амальгамных методов и некоторые результаты исследований по их разработке, проведенных в Казахском государственном университете.

Нами было показано, что вид диаграмм плавкости двойных систем ртуть – металл определяется строением внешних электронных оболочек металлов и их положением в периодической системе элементов Д.И. Менделеева [7]. Металлы с полностью своБодной внешней 6-о6олочкой – щелочные, щелочноземельные, лантаниды и актиниды – образуют с ртутью интерметаллические соединения, относящиеся к группе химических (металлических) соединений, в которых одновременно с металлической связью проявляется и ионная связь. Металлы с полностью заполненной внешней 6-о6олочкой – из подгрупп алюминия, германия, мышьяка и меди – образуют с ртутью системы, относящиеся к простому эвтектическому типу, и системы с плавным ходом ликвидуса. Металлы с неполностью заполненными внешними б-оболочками (переходные металлы) образуют с ртутью системы с практически полной взаимной нерастворимостью в жидком и твердом состояниях. Отклонения от отмеченной закономерности объяснены [7] спецификой строения внешних электронных оболочек атомов металлов, определяющего характер взаимодействия в металлических системах.

Поверхностные свойства системы металл – ртуть и растворимость металлов в ртути также определяются строением внешних электронных оболочек атомов металловинаходятся в периодической зависимости от атомного номера. Показано, что электрохимическое поведение металлов на ртутном и амальгамном электродах тоже определяется строением внешних электронных оболочек атомов металлов [8]. Исследованиями полиметаллических амальгам установлен состав образующихся в них труднорастворимых интерметаллических соединений и определены их произведения растворимости [9]. Исследования электрохимического поведения простых и сложных амальгам [10,11] позволили высказать новые взгляды на природу жидких и твердых фаз в амальгамах и получить ряд данных, необходимых при разработке технологических процессов.

Представления о том, что растворенный металл находится в металле-растворителе не в виде атомов, а в виде ионов, позволили обнаружить, что основным фактором, определяющим величину коэффициента диффузии металлов в ртути, является валентность ионизированного атома диффундирующего металла – природа иона, в виде которого он находится в металлической системе. Показано, что диффузия ионов металлов в ртути (разбавленных амальгамах) подчиняется закону Стокса – Эйнштейна. Установление закономерности физико-химических свойств систем металл – ртуть дает возможность наметить перспективы применения амальгамных методов для концентрирования, разделения, рафинирования металлов и получения веществ высокой чистоты.

Цементация жидкими амальгамами – междуфазовый обмен между цементирующим металлом, растворенным в ртути, и цементируемым металлом, находящимся в виде ионов в растворе – широко используется в технологии для извлечения и концентрирования ряда цветных и редких металлов [5]. Выбор амальгамы того или иного металла для цементации определяется величиной потенциала, необходимого для проведения процесса восстановления.

В технологической практике использование амальгам многих металлов нерационально из-за высокой стоимости нешгөрых из них и 6лизости величин потенциалов. Наибольшее распространение получили амальгамы натрия и цинка, поскольку эти металлы производятся в значительных количествах и сравнительно недороги, а их амальгамы обладают высоким отрицательным потенциалом и могут применяться для цементации как в кислых, так и в щелочных растворах.

Для технологических целей, правда с некоторым ограничением, может быть использована амальгама кадмия как умеренный восстановитель в кислых и аммиачных растворах. Применение кадмия, несмотря на относительную его дороговизну, целесообразно при извлечении более ценного металла и если из отработанных растворов кадмий можно извлекать без особых трудностей.

Скорость цементации амальгамами определяется ординатой точки пересечения анодной поляризационной кривой цементирующего металла и катодной поляризационной кривой цементируемого металла [4]. – Т.е. зависит от скоростей как ионизации цементирующего металла, так и восстановления цементируемого. При цементации амальгамами имеют место следующие случаи. Скорость междуфазового обмена при цементации амальгамами при постоянстве таких факторов, как соотношение объемов фаз, температура, геометрия ячейки, интенсивность перемешивания, может контролироваться энергетическим барьером или оБоими барьерами одновременно. Она может определяться скоростью подвода цементируемого металла из раствора к поверхности амальгамы путем диффузии или конвекции или же скоростью диффузии цементирующего металла из внутрилежащих слоев амальгамы к ее поверхности.

Для практических целей приемлема цементация металлов из относительно разбавленных растворов концентрировянными амадъгамами. В этом сдучае скорость цементации опредедяется диффузией цементируемого метадда и процесс описывается кинетическим уравнением реакции первого порядка:

На примере цементации таддия амадьгамой цинка методом меченых атомов при помощи изотопа таддий-204 6ыло изучено вдияние природы, кислотности, щедочности раствора и его температуры [12] на скорость процесса цементации и константу скорости процесса. Установдено, что в щелочных растворах скорость цементации таддия амальгамой цинка значитедьно выше, нежеди в кисдых. Скорость цементации опредедяется скоростью ионизации цинка, имеющегося в амадьгаме, и находится в соответствии с диаграммой рН-потенциал цинка. Константа скорости цементации таддия амадьгамой цинка при содержании таддия 10-2– 10-7 моль/л не зависит от концентрации. Показана возможность применения цементации амадьгамой цинка ддя извдечения таддия из щедочных и содовых растворов, содержащих седен и теддур, и: разделения седена и теддура [13].

При выборе той иди иной амадьгамы ддя цементации: метаддов сдедует основываться тодько на реадьных потенциадах ддя растворов данного состава и подяризационных: кривых анодного и катодного процессов.

Приведем сдедующий весьма интересный пример. Янгг ддя извдечения одова и сурьмы из щелочных растворов судьфосолей предложил проводить цементацию амадьгамой натрия [3]. Анализ подяризационных кривых, подученных в нашей даборатории, показад, что цементация одова и сурьмы должна осуществдяться в сульфидно-щелочных растворах ртутью всдедствие значитедьного сдвига потенциада системы Нg/Нg2+в судьфидно-щедочной среде в отрицатедьную сторону. Опыты по цементации, проведенные с исподьзованием радиоактивных изотопов олово-113, сурьма-124 и ртуть-203, подтвердиди сдеданный вывод: ртуть подностью цементировада сурьму и олово из судьфидно-щелочных растворов. Эти резудьтаты могут быть подожены в основу метода разделения олова, сурьмы, мышьяка и ртути, нэходящихся в сульфидно-щелочных растворах. Есть основания считать этот метод ңелесообразным при переработке полиметаллических материалов.

Интересен и факт цементации индия амальгамой таллия в соляно– кислых растворах, позволявший разработать метод очистки индиевых амальгам от таллия при получении индия амальгамным методом [14].

Описанные случаи применения амальгам и ртути для цементации могут быть реализованы на практике.

Амальгамные методы широко употребляются для рафинирования металлов и получения металлов высокой чистоты 99,999-99,99999 %. Рафинирование металлов электрохимическими методами с применением амальгамных электродов, основано на получении амальгамы рафинируемого металла электролизом или растворением в ртути и селективном электролитическом выделении металла из амальгамы путем ее анодного окисления в соответствующем электролите.

Для осуществления непрерывного процесса рафинирования металлов с целью получения металлов высокой чистоты Н.И. Фульманом [15] была предложена конструкция многосекционного электролизера с амальгамными биполярными электродами (АБЭ), которая в дальнейшем совершенствовалась. Были разработаны различные ее варианты [16-21]. Электролизеры с АБЭ использовали для получения металлов высокой чистоты: цинка [22,23], индия [24-26], висмута [27,28], свинца [29], ртути [20] и особо чистых щелочей [29,30].

Эффективное рафинирование металла от примесей происходит лишь при определенных потенциалах, величины которых могут быть найдены путем анализа поляризационных кривых катодных и анодных процессов на амальгамных электродах для рафинируемого металла и металлов-примесей в соответствующих электролитах.

Из-за неравномерного распределения тока на электродах потенциалы различных участков электрода будут неодинаковы, и в резудвтате одновременно с окисдением (восстановдением) рафинируемого метадда будут протекать процессы окисдения (восстановления) метадлов-примесей, и эффективность рафинирования будет ниже.

Зная распредедение плотностей тока на эдектродах, можно выбрать оптимадьный режим эдектродиза и оптимадьные параметры конструкции эдектродизера.

Моделирование электрических полей в электродизерах с АБЭ проводили методом математического моделирования при помощи интегратора ЭГДА 9/60, обеспечивающего точность измерения потенциалов ±0,1 %. Изучено распределение тока на амальгамных и твердых электродах, между двумя амальгамными электродами, влияние высоты порога между ними, толщины слоя электродита, наличия экрана и других факторов. Для нахождения распределения тока на электродах строились линии тока [32] на модели ячейки. Плотности тока на различных участках электрода рассчитывали по формуле

где к – коэффициент пропорциональности, 0; – плотность тока в середине і-го участка электрода,  – расстояние между линиями тока на поверхности эдектрода.

– расстояние между линиями тока на поверхности эдектрода.

Средняя пдотность тока на электроде

где к – коэффициент пропорционадьности, равный к в формуде (1); п – чисдо трубок тока на модеди; I – ддина эдектрода модеди.

Для большей наглядности на графиках представлялось изменение-

отношения  при переходе от одного участка электрода к другому.

при переходе от одного участка электрода к другому.

Из формул 1 и 2 видно, что точность определения плотностей тока зависит от точности измерения расстояний между линиями тока, поэтому размеры моделей выбирались с достаточной точностью измерения  .

.

Ддя построения кривой распредедения тока на эдектроде пдотность тока измеряди в 20-30 его точках.

Характер распределения тока в электролизере при неполяризующихся электродах и относительные плотности тока на соответствующих участках зависят только от соотношения параметров ячейки и модели и не зависят от их абсолютных размеров. Поэтому наши данные приемлемы для электролизеров с АБЭ любых размеров.

Данные по распределению тока на твердом электроде указывают, что плотность тока более равномерна при увеличении межэлектродного расстояния, при увеличении длины амальгамного электрода и уменьшении длины твердого электрода.

При наличии экрана наибольшая равномерность распре– деления тока бывает в том случае, когда экран расположен по отношению к амальгамному электроду под углом 45° и имеет длину  (где / – длина электрода). Картина распределения тока приближается к идеальной при межэлектродном расстоянии, равном длине амальгамного электрода. Толщина слоя электролита над порогом, разделяющим два амальгамных электрода, должна быть не менее длины электрода. При высоте перегородки, равной длине электрода, максимальные отклонения величины плотности тока от среднего значения составляют около 10 %, дальнейшее увеличение высоты не улучшает равномерность распределения тока.

(где / – длина электрода). Картина распределения тока приближается к идеальной при межэлектродном расстоянии, равном длине амальгамного электрода. Толщина слоя электролита над порогом, разделяющим два амальгамных электрода, должна быть не менее длины электрода. При высоте перегородки, равной длине электрода, максимальные отклонения величины плотности тока от среднего значения составляют около 10 %, дальнейшее увеличение высоты не улучшает равномерность распределения тока.

Применение каскадного расположения электродов, предложенное Л.Ф. Козиным [24], не дает существенного увеличения равномерности распределения тока ни на одном из электродов.

Результаты, полученные в наших исследованиях, позволяют выбирать оптимальное соотношение размеров деталей электролизеров с АБЭ, при котором неравномерность распределения тока на электродах не будет превышать определенной величины. Кроме того, зная закон распределения тока по длине элекгрода, можно при известной средней плотности гока найги максимальную и минимальную плотность гока на элекгродах дейсгвующих элекгролизеров.

Зная предельно допустимую плотность тока, можно, пользуясь графиками, легко определить такую величину средней плотности тока, что6ы максимальное значение последней не превышало предельно допустимой величины.

Распределение тока в элекгролизере было изучено для идеального случая неполяризуемых электродов. Так как поляризация электродов приводит к более равномерному распределению тока, распределение тока в реальных электролизерах с поляризованными электродами всегда будет несколько более равномерным по сравнению с распределением тока, полученным в данном исследовании. Влияние поляризуемости элекгродов на распределение тока будет зависеть от соотношения омической и поляризационной составляющих суммарного сопротивления ячейки. В случае электролизеров Больших размеров, когда омическая составляющая сопротивления значительно превышает поляризационную, влияние поляризации электродов на распределение тока будет незначительным.

Полученные данные позволяют находить оптимальное соотношение параметров ячеек и производить расчет электролизеров заданной производительности.

Моделирование полей в элекгролизерах различных конструкций показало, что в предложенном нами цилиндрическом элекгролизере с кооксиальным расположением амальгамных элекгродов достигается лучшее распределение тока на элекгродах по сравнению с элекгролизерами прямоугольного типа. Цилиндрический электролизер с АБЭ был испытан нами для получения висмута высокой чистоты 99,9998 % [27] и едкого натра высокой чистоты 99,99-99,999 % [30].

Другим важным вопросом при рафинировании металлов в элекгролизерах с АБЭ является подбор оптимального состава электролита. На примере рафинирования висмута в тартратно-щелочных электролитах выяснено влияние состава смешанного электролита на величину предельной плотности тока окисления амальгамы висмута. Показана эффективность выражения результатов в виде объемной диаграммы: предельный ток – концентрация первого электролита – концентрация второго электролита для выбора области оптимальных концентраций и максимальной электропроводности раствора.

При анодном окислении амальгам металлов ртуть переходит в электролит и загрязняет катодные осадки. При получении чистых металлов это обстоятельство особенно нежелательно. Для уменьшения перехода ртути в электролиты за счет окисления растворенным в них кислородом воздуха было предложено добавлять в электролиты восстановители: гидразин, гидроксиламин, гидросульфит [34]. В их присутствии при герметичности электролизера содержание ртути в катодных осадках металлов может быть снижено до 5й0'5 % [35]. Однако такое содержание ртути в чистых металлах является довольно высоким. Наиболее удобным способом очистки металлов от ртути является плавка в вакууме, при которой одновременно с удалением ртути происходит обезгаживание металла.

Вакуумной дистилляцией довольно полно были разделены системы индий – ртуть, таллий – ртуть, галлий – ртуть [35,36], висмут – ртуть [37]. Содержание ртути в рафинируемом металле снижается до 240"6 % при выдержке 3-4 ч и остаточном давлении 10'3 мм рт. ст. В качестве материала изложниц рекомендуются графит или кварц. При дистилляции из тонких слоев, так называемом «пленочном процессе», производительность вакуумирования может быть резко сокращена. Ранее экспериментально было показано, что при вакуумной возгонке металлических систем процесс лимитируется не скоростью отвода пара от поверхности испаре– ния, а диффузией компонентов в расплаве. – Т.е. скоростью подвода легколетучих составляющих сплава к поверхности.

Последней стадией рафинирования металлов в электролизерах АБЭ является электроосаждение металлов на твердом катоде. Применение металлических катодов (из некорродирующих металлов – платины, титана, нержавеющей стали) создает возможность попадания примесей в осаждаемый металл при его сдирке. При получении чистого металла катод из того же металла не всегда удобен из-за особенностей теплофизических и механических свойств некоторых металлов.

Графит является весьма удобным материалом катода при электролитическом осаждении металлов, обладает достаточной механической прочностью и относительно невысоким омическим сопротивлением – ІОО м-м/мм2, нерастворим в большинстве цветных металлов [38] и, следовательно, не может служить источником их загрязнений. Нерастворимость графита в жидких металлах [38] и устойчивость его по отношению к расплавленным солям [39, 40] позволяют снимать остаток с него не с диркой, а оплавлением в изложницы [41].

Шламирование ртути и амальгам осложняет цементацию амальгамами и проведение электролиза, приводит к потере ртути, нарушению нормального технологического режима и загрязнению получаемых металлов. Исследование образования ртутных и амальгамных шламов в процессах амальгамной металлургии и электрохимической технологии привело к выводу, что для шламирования ртути и амальгам необходимо наличие или образование в растворах веществэмульгаторов [42]. Веществами-эмульгаторами являются поверхностно-активные вещества, способные адсорбироваться на поверхности ртути и амальгам, труднорастворимые вещества – твердые эмудъгаторы, а также веществаокисдитеди, взаимодействующие с ртутью с образованием ее труднорастворимых соединений. Ддя избежанияшдамирования ртути и амадьгам необходим подбор соответствующих эдектродитов иди же создание опредеденной среды в растворах, из которых производится цементация.

Литература

1. HohnH. //Osterr. Chem. Ztg.,1948. – 49. – 15, 60, 102.

2. КussЕ. //Angew. Chem., 1950. – 22. – 519.

3. Jangg G. //Metall, 1959; 13, 407 – Berg. Hutteman. Monatsh.,1959. – 104. – 172.

4. КозловскийМ.Т. Ртутьи амадьгама в эдектрохимических методах анадиза. Адма-Ата: Изд-во АН КдзССР, 1956.

5. ЕgеrG. Handbuchder technishenElektr.ochemieAut., В. I., Leipzig, 1961.

6. Borchers H.Z. //Erzbergban u. MetallniittenVesen, 1956. – 9. – 383.

7. Гладышев В.П. // Физика метаддов и метаддоведение,1963. – 15. – 203; Вести. АН КазССР, 1963. – № 11(53).

8. Гладышев В.П. // Chem. Listy, 1962. -56. – 769; Изв. вузов СССР. Химия и хим. технология, 1963. – 6. – 390, 762.

9. Зебрева А.И. // Вестн. АН КазССР, 1958. – № 10;Журн. Физ. Хим., 1962. – 36. – 1822.

10. Зебрева А.И. // Труды Ин-та хим. Наук АН КазССР, 1962. – 9. – 12, 160, 1964.

11. Зебрева А.И., Козловский М.Т. // Завод.даборатория, 1964. -30. – 1193.

12. Гдадышев В.П., Еникеев Р.Ш., Захарчук Н.Ф., Петрова Л.П. // Журн. Прикд. Хим., 1962.

13. Гдадышев В.П., Козловский М.Т. //Изв. Вузов СССР. Химия и хим. Технодогия, 1963. – 6. – 724.

14. Гдадышев В.П. Амадьгамные методы раздедения и подучения некоторых метадлов: автореферат дисс. – Адма-Ата, 1964.

15. Фудьман Н.И. Авторское свидетельство СССР № 113686, 1958.

16. Козин Л.Ф. Авторское свидетельство СССР № 124628, 1959.

17. Гдадышев В.П., Гейнрихс К.Я., Тембер Г.А. Авторское свидетельство СССР № 160590, 1964.

18. Гдадышев В.П., Тембер Г.А., Гейнрихс К.Я. Авторское свидетедьство СССР по заявке № 794606 от 15/1X1962.

19. НорреW. //NeuHutte, 1964. – 9. – 46.

20. Козин Л.Ф., Абросимов А.В. // Труды Ин-та хим. Наук АН КэзССР, 12, 1964. – 194.

21. Козин Л.Ф., Абросимов А.В., Бунин Г.Н. // Труды Ин-та хим. Наук АН КазССР, 12, 1964. – 200.

22. Фульман Н.И., Галикеев К.Р. // Металлургия и химическая промышленность Казахстана, 1960. – № 6.

23. Лапшин Б.И., Карпихина И.Н. Чистые металлы и полупроводники. Труды I межвузовской конференции по чистым металлам. – М., 1964. – 277.

24. Козин Л.Ф. Труды Ин-та хим. Наук АН КазССР, 9, 1962. -170.

25. MullerL. ReinstoffeinWissensehattundTechnik, Akademie – Venlag. Berlin, 1963, 91.

26. Козловский М.Т., Гладышев В.П., Гейнрихс К.Я.. Тембер Г.А. Авторское свидетельство СССР № 161121, 1964.

27. Козловский М.Т., Гладышев В.П., Гейнрихс К.Я., Тембер Г.А. // Изв. АН КазССР, серия хим., 1964, вып. 2,3.

28. Козин Л.Ф., Замулюкин А.Т. // Труды Ин-та хим. Наук АН КазССР, 12, 1964. – 37.

29. Чвирук В.П., Приходченко В.Г., Волков Г.И. Авторское свидетельство СССР № 146228, 1962.

30. Гладышев В.П., Рубан Л.М., Гейнрихс К.Я., Кулешов Е.А. // Материалы Всесоюзной конференции по получению и анализу веществ высокой чистоты. Горький, 1963. – 24.

31. Гладышев В.П., Тембер Г.А. //Изв. АН КазССР, серия хим., 1966. – вып.1. – 14.

32. Фильчаков П.Ф., Панчишкин В.И. Интеграторы ЭГДА. Моделирование потенциальных полей на электропроводной бумаге. – Киев: Изд-во АН УССР, 1961.

33. Гладышев В.П., Тембер Г.А., Гейнрихс К.Я., Козловский М.Т. // Журн. Прикл. Хим., 1964. – № 12. – 2606.

34. WasmuthH.KollerF. Австрийский патент № 173861 от 10.01.1953.

35. Шокол А.А., Козин Л.Ф.// Укр. Хим. Ж., 1962. – 28. – 669.

36. Касаткина Н.А., Никитина З.М., Уварова Э.С., Морозова Л.И. // Информация Гиредмета, 1959. – № 1. – 11.

37. Искакова Р.А., Гладышев В.П., Тембер Г.А., Захарчук Н.Ф., ГейнрихсК.Я. // Химия и хим. Технология, 1964. – 2. – 2З5.

38. Хансен М., Андерко К. Структуры двойных сплавов. – М.: Ме– таллургиздат, 1962.

39. СгойК.С. Шаіше, 1953. – 172. – 725.

40. RudorffN., StumppE., SprosselW. //Angew. Chem., 1963. – 75. – 130.

41. Гладышев В.П., Тембер Г.А. // Химия и хим. Технология, 1964. – 2. – 221.

42. Гладышев В.П., Козловский М.Т. // Химия и хим. технология, 1961. – 1. – 122.

Сб.: «Производительные силы Южного Казахстана» (Тр. Чимкентской выездной сессии АН КазССР, 30 марта – 2 апреля 1965 г.). – Алма-Ата, 1966. – 158 с.

Внимание! Это не конец книги.

Если начало книги вам понравилось, то полную версию можно приобрести у нашего партнёра - распространителя легального контента. Поддержите автора!Правообладателям!

Данное произведение размещено по согласованию с ООО "ЛитРес" (20% исходного текста). Если размещение книги нарушает чьи-либо права, то сообщите об этом.Читателям!

Оплатили, но не знаете что делать дальше?