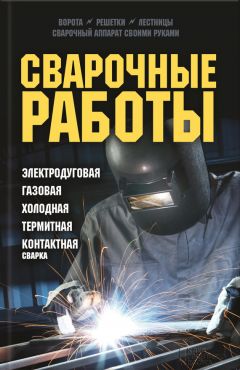

Автор книги: Юрий Подольский

Жанр: Техническая литература, Наука и Образование

Возрастные ограничения: +12

сообщить о неприемлемом содержимом

Текущая страница: 13 (всего у книги 25 страниц)

После намотки первичной обмотки СТ необходимо проверить на наличие короткозамкнутых витков и правильность выбранного числа витков. Сварочный трансформатор включают в сеть через плавкий предохранитель (4–6 А) и желательно амперметр переменного тока. Если предохранитель сгорает или сильно греется – это явный признак короткозамкнутого витка. Следовательно, первичную обмотку придется перемотать, обратив особое внимание на качество изоляции.

Если сварочный аппарат сильно гудит, а потребляемый ток превышает 2–3 А, это означает, что число первичной обмотки занижено и необходимо подмотать еще некоторое количество витков. Исправный СТ потребляет ток холостого хода не более 1–1,5 А, не греется и гудит не сильно.

После изготовления вторичной обмотки необходимо провести настройку СТ и проверку качества сварки электродами различного диаметра. Процесс настройки заключается в следующем. Для измерения сварочного тока и напряжения понадобятся амперметр переменного тока на 180–200 А и вольтметр переменного тока на 70–80 В. Схема их подключения показана на рис. 43, а.

При сварке различными электродами снимают значения тока и напряжения сварки, которые должны быть в требуемых пределах. Если сварочный ток мал, что бывает чаще всего (электрод липнет, дуга неустойчивая), то в этом случае либо переключением первичной и вторичной обмоток устанавливают требуемые значения, либо перераспределяют количество витков вторичной обмотки (без их увеличения) в сторону увеличения числа витков, намотанных поверх сетевой обмотки.

После сварки можно разломать или распилить кромки свариваемых изделий, и сразу станет ясно качество сварки: глубина провара и толщина наплавленного слоя металла.

По результатам измерений полезно составить таблицу. Исходя из ее данных, выбирают оптимальные режимы сварки для электродов различного диаметра, помня о том, что при сварке электродами, например, ∅3 мм электродами ∅2 мм можно резать, так как ток резки больше сварочного на 25–30 %.

Эти приборы будут удобны не только для первичной настройки СТ, но и при дальнейшей его работе, в связи с чем их можно стационарно закрепить на корпусе агрегата. Однако процесс измерений может быть затруднен в связи с отсутствием рекомендованных выше измерительных приборов. В таком случае можно прибегнуть к изготовлению измерительной схемы на базе наиболее распространенного миллиамперметра постоянного тока на 1—10 мА. Она состоит из измерителей напряжения и тока, собранных по мостовой схеме (рис. 43, б).

Измеритель напряжения подключают к выходной (сварочной) обмотке СА. Настройку осуществляют с помощью любого тестера, которым контролируют выходное напряжение сварки. С помощью переменного сопротивления R3 стрелку прибора устанавливают на конечное деление шкалы при максимальном значении Uxx. Шкала измерителя напряжения достаточно линейна. Для большей точности можно снять две-три контрольные точки и проградуировать измерительный прибор на измерение напряжений.

Рис. 43. Измерение характеристик СТ:

а – схема подключения измерительных приборов; б – принципиальная схема измерителей напряжения и тока сварки; в – конструкция трансформатора тока (1 – сердечник; 2 – силовой провод сварочной обмотки; 3 – вторичная обмотка)

Более сложно настроить измеритель тока, поскольку он подключается к самостоятельно изготовленному трансформатору тока. Последний представляет собой сердечник тороидального типа с двумя обмотками (рис. 43, в). Размеры сердечника (внешний диаметр 35–40 мм) принципиального значения не имеют, главное, чтобы уместились обмотки. Материал сердечника – трансформаторная сталь, пермаллой или феррит. Вторичная обмотка состоит из 600–700 витков медного изолированного провода марки ПЭЛ, ПЭВ, лучше ПЭЛШО диаметром 0,2–0,25 мм и подключена к измерителю тока. Роль первичной обмотки исполняет силовой провод, проходящий внутри кольца и подключаемый к клеммному болту. Настройка измерителя тока заключается в следующем. К силовой (сварочной) обмотке СТ подключают калиброванное сопротивление из толстой нихромовой проволоки на 1–2 с (поскольку оно сильно греется) и измеряют напряжение на выходе СТ. По закону Ома определяют ток, протекающий в сварочной обмотке. Например, при подключении Rн = 0,2 Ом Uвых = 30 В.

Тогда  . Отмечают точку на шкале прибора. Достаточно 3–4 измерений с различными Rн, чтобы откалибровать измеритель тока. После калибровки приборы устанавливают на корпус СА.

. Отмечают точку на шкале прибора. Достаточно 3–4 измерений с различными Rн, чтобы откалибровать измеритель тока. После калибровки приборы устанавливают на корпус СА.

При сварке в различных условиях (сильная или слаботочная сеть, длинный или короткий подводящий кабель, его сечение и т. д.) переключением обмоток настраивают СТ на оптимальный режим сварки, и далее переключатель измерителя можно установить в нейтральное положение.

Особенности конструкций на различных магнитопроводах

П-образный сварочный трансформаторНаиболее распространенным типом среди сварочных трансформаторов промышленного изготовления являются всевозможные варианты П-образных трансформаторов. Велика их популярность и среди самодельных конструкций благодаря хорошим сварочным характеристикам и относительной простоте в изготовлении. Основные части любого трансформатора – катушки и набор магнитопровода – здесь обычно собирают отдельно друг от друга и лишь в конце объединяют в единую конструкцию. Это не только упрощает процесс сборки, но и повышает добротность и надежность СТ, так как можно применить и рационально разместить жесткие провода большего сечения.

Магнитопровод П-образного трансформатора состоит из набора пластин и имеет прямоугольную форму с катушками с обеих сторон на длинных частях плеч. Методики для расчета параметров такого СТ были представлены выше.

Чаще всего самым дефицитным элементом самодельной конструкции является магнитопровод. Поэтому его характеристики и становятся обычно точкой отсчета. Диапазон геометрических размеров магнитопровода вписывается в такую «формулу»: минимальный – такой, чтобы влезли катушки с проводом; максимальный – такой, чтобы можно было поднять. Сечение набора пластин при этом может лежать в интервале 25–60 см2.

Магнитопровод П-образного трансформатора собирают из пластин двух типов: одинаковой ширины и толщины, но разной длины. Более длинные пластины идут на плечи катушек; короткие – на замыкающие плечи. Впрочем, и это условие может быть нарушено: магнитопровод можно собрать из пластин одинаковой длины, тогда он получится квадратным. Ухудшение сварочных характеристик в этом случае не будет слишком заметно, хотя прибавка в весе менее рационально собранного железа может стать существенной. При сборке направление пластин может чередоваться – одна через одну; или же его можно чередовать пакетами по три пластины. Последний способ распространен при промышленной сборке, но при ручном изготовлении он не даст ощутимых преимуществ, да еще придется вручную сортировать пластины по три штуки.

В самодельных и бытовых конструкциях главным образом отрабатываются самые простые схемы П-образного сварочного трансформатора, по большей части с одной из приведенных выше компоновок обмоток. Более сложные промышленные схемы с подвижными обмотками, магнитным шунтированием магнитопровода, интегрированным в магнитопровод дросселем в быту, как правило, не используются ввиду сложности реализации и значительной прибавки в весе.

Если обмотки трансформатора выполнены цилиндрическими, то теоретически на противоположных плечах должно размещаться ровно по половине первичной и вторичной обмоток трансформатора. Однако на практике это может быть и не так, особенно если катушки выполнены с регулирующими отводами.

В идеале внешняя характеристика такого силового трансформатора должна устремляться в сторону жесткой благодаря минимальному магнитному рассеиванию. Но на самом деле такие трансформаторы обладают нормальными сварочными характеристиками. И даже если они выполнены на компактных магнитопроводах с плотно сидящими обмотками, то и при этом не приходится прибегать к каким-либо дополнительным средствам улучшения горения дуги. Это подтверждают тысячи изготовленных по подобной схеме и успешно эксплуатируемых самодельных конструкций. Кроме того, такой СТ может обеспечить наивысший КПД, а значит, максимальную выходную мощность сварки. Тем более что характеристику вполне можно подправить сразу же в процессе изготовления, увеличив магнитное рассеивание путем добавления воздушных зазоров между слоями обмоток.

Трансформаторы, у которых обмотки разнесены по разным плечам, используют достаточно редко по причине низкого тока КЗ и значительной разницы в мощности[22]22

Пример различия характеристик таких СТ приведен выше в главе «Расположение обмоток».

[Закрыть].

Однако иногда бывает чрезвычайно целесообразен промежуточный вариант расположения обмоток, где часть вторичной обмотки намотана поверх первичной, а оставшаяся часть – на противоположном плече, где витков первичной нет. В таком случае достигается больший прирост тока КЗ по сравнению с разнесенной схемой, но меньшая мощность, чем в случае типичного трансформатора с цилиндрическими обмотками.

Подобная схема может понадобиться по следующим причинам. В бытовых условиях мощность трансформатора 180–200 А востребована крайне редко. Как правило, она не нужна и даже нежелательна, особенно если обмотки выполнены слабым проводом, а сеть не держит чересчур мощную нагрузку. Как известно, для уменьшения мощности следует увеличивать количество витков первичной обмотки, что влечет за собой увеличение числа витков и вторичной, – приходится больше мотать провода, который занимает место. В компактных магнитопроводах может оказаться, что места для лишних витков попросту нет. Тогда и придет на помощь комбинированная схема (рис. 44), когда уменьшение мощности ведется не за счет витков, а за счет иного расположения обмоток. При этом одна секция вторичной обмотки может содержать 30–60 % от полного числа вторичных витков. Чем большая часть витков вторичной обмотки расположена поверх первичной, тем большей будет выходная мощность при сварке.

Теперь рассмотрим практические моменты изготовления П-образного трансформатора. Как отмечалось ранее, выгодное отличие П-образного трансформатора в том, что катушки можно изготовить отдельно от магнитопровода. Подобной эффективностью при сборке отличаются далеко не все типы конструкций самодельных трансформаторов. Перед намоткой катушек сначала для них необходимо изготовить каркасы, куда и будет укладываться провод. В простейшем случае каркас может быть сделан из нескольких слоев толстого картона, свернутого в виде короба. Но лучше каркас сделать из более жесткого материала: ДВП, текстолита, фанеры и т. д. Внутренние размеры каркаса делают несколько бóльшими, чем сечение магнитопровода, хотя бы по бокам так, чтобы между ними оставались зазоры по несколько миллиметров. В зазоры потом забивают фиксирующие колышки.

Рис. 44. Комбинированная схема расположения обмоток на магнитопроводе

При укладке жесткого провода придется прилагать значительные усилия, и это может деформировать и испортить каркас. Поэтому внутрь полости каркаса необходимо временно поместить какой-нибудь жесткий материал, заполняющий весь его внутренний объем. Обычно для этого используют дерево, но ни в коем случае нельзя использовать один сплошной деревянный брус. Ведь если каркас под давлением провода сильно ужмется, то деревянную вставку потом невозможно будет извлечь без риска повреждения готовой обмотки. Лучше вставить 2–3 сложенные вместе доски. Одну из них всегда можно будет безболезненно удалить, после чего выйдут и остальные.

Боковые щечки на каркасах сварочных трансформаторов можно не делать, они будут только препятствовать оттоку тепла из внутренних слоев обмоток. Однако каждый слой провода необходимо надежно фиксировать. Для этого под слой провода в 3–4 местах с разных сторон поперек виткам кладут отрезки киперной ленты из ткани или грубые веревки. После завершения слоя лента стягивается и завязывается, надежно фиксируя витки.

Между слоями провода укладывают изоляцию – лакоткань, киперную или стеклотканевую ленту. В случаях, когда межслоевая изоляция занимает значительный объем и препятствует охлаждению трансформатора, что особенно актуально для компактных конструкций с ограниченным объемом магнитопровода, для межслоевой изоляции можно использовать несколько слоев крепкого и жесткого скотча.

Некоторые авторы рекомендуют пропитывать готовые обмотки специальным пропиточным лаком или же покрывать слои провода эмалевой краской. Но здесь нужно учитывать, что пропиточный лак по технологии сохнет только при высокой температуре, для чего используют сушильные шкафы. К тому же применение красок и лаков может привести к отрицательным последствиям в будущем, если предполагается перемотка катушек (а полностью такую возможность в самодельном трансформаторе исключить нельзя). Высохшая краска намертво склеит витки обмотки, и при их рассоединении будет содрана собственная изоляция провода, после чего последний придет в негодность.

Между слоями провода и между обмотками рекомендуется вставлять поперечные планки толщиной 7—10 мм. Это нужно прежде всего для образования внутри обмоток воздушных зазоров, через которые будет выходить теплый воздух. Это улучшит вентиляцию и температурный режим трансформатора. Кроме того, зазоры увеличивают объем катушек, а значит, и магнитное рассеивание трансформатора, что самым положительным образом сказывается на его сварочных характеристиках. Планки могут быть изготовлены из дерева или любого другого диэлектрика. Их ставят несколько штук по длине витка катушки с определенными интервалами. В компактных магнитопроводах с внутренней стороны планки не ставят, чтобы не занимать лишний объем окна. Имеет смысл устанавливать планки через каждые два слоя провода (кроме первого слоя), тогда каждый слой одной стороной будет выходить на воздушный зазор (рис. 45, а).

Рис. 45. Организация вентиляции обмотки СТ:

а – на прямоугольном каркасе; б – на цилиндрическом каркасе

В некоторых случаях, если размеры магнитопровода позволяют, легче изготовить каркас для обмоток круглого сечения, особенно если есть отрезки подходящей картонной или пластмассовой трубы. Мотать на круглом каркасе легче, тем более обеспечивается лучшая сохранность провода, так как отсутствуют прямые изгибы на углах. Увеличенные зазоры между каркасом и магнитопроводом заполняют деревянными кольями соответствующих размеров и формы (рис. 45, б).

На завершающей стадии сборки классического П-образного трансформатора готовые катушки надевают на уже сложенный П-образный фрагмент магнитопровода, после чего набивают пластины заключительного верхнего плеча. Потом магнитопровод плотно стягивают на краях с помощью пластин и шпилек, а в зазоры между каркасами катушек и железом забивают фиксирующие колышки. В некоторых случаях пластины имеют на краях отверстия, что дает возможность стягивать магнитопровод шпильками сквозь отверстия по его углам. В этом случае шпильки следует изолировать: натянуть кембрик, обмотать изолентой или просто покрасить. Также следует обязательно изолировать шпильки и гайки от стягивающих пакеты пластин, подложив в места сопряжения изолирующие шайбы. Если этого не сделать, то может возникнуть ситуация, аналогичная короткозамкнутому витку, и, как следствие, разогрев магнитопровода, падение мощности и ухудшение свойств трансформатора.

Иногда для изготовления П-образного трансформатора используют крупные Ш-образные пластины. В них зубилом вырубают средние сегменты, получая П-образные пластины (рис. 46). Недостаток такого решения в том, что намотанные катушки при сборке можно будет посадить лишь на короткие плечи, так как у большинства Ш-образных трансформаторов ширина пластины больше высоты. Если же наматывать обмотки на уже собранный магнитопровод, протягивая каждый виток через окно, трансформатор такого конструктивного типа покажет довольно высокие КПД и выходную мощность.

Рис. 46. Получение П-образных пластин из Ш-образных

Принципиальное значение имеет способ соединения между собой находящихся на разных плечах обмоток. Взаимное направление потоков в противоположных плечах должно быть направлено в разные стороны относительно их продольных осей. Это значит, что направление течения тока в витках катушек на разных плечах должно быть в разные стороны: в одной – по часовой стрелке; в другой – против часовой. Наматывать все катушки имеет смысл в одну сторону, а при сборке СТ устанавливать их таким образом, чтобы направление намотки совпадало на обоих стержнях. Тогда соединять обмотки между собой на разных плечах будет проще – началами, т. е. выводами изнутри катушек.

Последние же, верхние витки нужно будет включать в питающую или сварочную цепь для первичной или вторичной обмотки соответственно. Разумеется, выводы можно соединить и наоборот – концами, т. е. последними, верхними витками. Тогда подключение к сети и сварочной цепи осуществляется от внутренних – первых – витков. Если обмотки соединить неправильно – в противофазе, то в случае первичной трансформатор возьмет непомерный ток и будет сильно гудеть при включении; для вторичной же выходное напряжение будет близко к нулю.

Катушки должны иметь хорошую корпусную изоляцию и прочно закрепляться на стержнях деревянными клиньями. Разумеется, окно магнитопровода должно быть таким, чтобы катушки, расположенные на противоположных стержнях, не касались друг друга.

Изготовление самодельного магнитопровода

Обычно при самостоятельном изготовлении СТ используют магнитопровод, уже побывавший в употреблении. Это может быть горячекатаная или холоднокатаная сталь от старого сварочного трансформатора или силового трансформатора подстанции. Желательно, чтобы трансформаторная сталь была холоднокатаной. Она обладает лучшими магнитными характеристиками по сравнению с горячекатаной. Это позволяет изготавливать из нее наиболее компактные трансформаторы.

Тип проката легко определить по цвету стали. Холоднокатаная сталь имеет белый цвет; горячекатаная – темный, почти черный, цвет. Кроме этого, горячекатаная сталь очень ломкая и имеет хорошо видимое лаковое покрытие.

Однако может так случиться, что под рукой не окажется специализированной трансформаторной стали. Еще чаще габариты имеющегося магнитопровода не удовлетворяют нуждам мастера-самодельщика. В этом случае сердечник трансформатора можно изготовить из почти любого листового железа. Лучше всего для этих целей подходит обыкновенное мягкое железо, а вернее – жесть толщиной 0,3–0,5 мм. Для снижения потерь перемагничивания железо необходимо предварительно отжечь в муфельной печи или на углях при температуре красного каления и дать возможность медленно остыть. Затем железо очищают от окалины, ровняют и покрывают слоем лака. Лаковое покрытие необходимо для осуществления электрической изоляции отдельных листов сердечника. Для этих же целей между листами стали можно прокладывать тонкие листы конденсаторной бумаги или кальки. Для хорошего перекрытия стальных листов размеры листов бумажных должны быть больше на 2–3 мм.

Конструкция самодельного стержневого сердечника сварочного трансформатора изображена на рис. 47. Сердечник набран из пластин кровельной стали толщиной 0,27—0,5 мм. Имеющееся железо сначала рубят на полосы, потом режут на фрагменты с размерами согласно чертежу. Заусенцы на краях рубленого железа необходимо удалить с помощью надфиля или мелкого напильника. Затем заготовки отжигают и лакируют по вышеприведенной методике. Собирается сердечник «вперекрышку» с возможно меньшими зазорами в местах стыковки отдельных листов.

Рис. 47. Конструкция самодельного сердечника сварочного трансформатора

Сварочные трансформаторы на магнитопроводе от ЛАТРов

Распространенным материалом для изготовления самодельных сварочных трансформаторов издавна являются лабораторные автотрансформаторы (далее – ЛАТРы). Как правило, все ЛАТРы имеют примерно одинаковый внешний вид: хорошо вентилируемый жестяной корпус круглой формы с жестяной или эбонитовой лицевой крышкой со шкалой от 0 до 250 В и вращающейся рукояткой. Внутри корпуса находится тороидальный автотрансформатор, выполненный на магнитопроводе значительного сечения. Этот сердечник и понадобится для изготовления СТ.

ЛАТРы выпускали разных типов с максимальными токами от 2 до 10 А. Для изготовления СТ годятся только те, размеры магнитопроводов которых позволяют уложить необходимое количество провода. Наиболее распространенным среди них является автотрансформатор типа ЛАТР 1М, рассчитанный, в зависимости от провода обмотки, на токи 6,7–9 А, но сердечник при этом использовался один и тот же. Он имеет следующие размеры: внешний диаметр – 127 мм; внутренний диаметр – 70 мм; высота кольца – 95 мм; сечение S = 21 см2; вес около 6 кг. Этого вполне достаточно, чтобы изготовить вполне работоспособный сварочник для бытовых нужд.

Если вам достался сгоревший ЛАТР, с него надо снять ограждение, арматуру и удалить сгоревшую обмотку. Освобожденный магнитопровод должен быть изолирован от будущих слоев обмотки электрокартоном или двумя слоями лакоткани.

Обмотки СТ расположены равномерно по поверхности магнитопровода. В первичной обмотке применен провод ПЭВ-2 ∅1,2 мм, длиной 170 м. Для удобства работы можно использовать челнок в виде деревянной рейки 40 × 500 мм с прорезями на концах, на который предварительно намотан весь провод (рис. 48, а). Челнок с проводом продевают сквозь окно, освобождают виток провода и затем переносят в обратном направлении, но уже поверх тора. Первичную обмотку изолируют двумя слоями стекло– или лакоткани.

Не следует стремиться намотать первичную обмотку быстро и за один раз. Процесс этот медленный, а после укладки жестких проводов начинают болеть пальцы. Лучше сделать это за 2–3 подхода, ведь качество важнее скорости.

Вторичная обмотка располагается поверх первичной. Она может иметь от 45 до 65 витков и мотается шиной в хлопчатобумажной или стеклотканевой изоляции или канатиком (набором проводов) с общим сечением проводников от 6 мм2 до 15 мм2. Канатик делают из обмоточных проводов, которые, в принципе, могут быть любого диаметра, но лучше всего использовать провода типа ПЭЛ или ПЭВ ∅0,5–1,5 мм. Свитые проводники канатика изолируются хлопчатобумажной лентой (см. рис. 48, б). Внутри провод располагают виток к витку, а с внешней стороны с небольшим зазором – для равномерного расположения и лучшего охлаждения.

Работу по укладке провода удобнее выполнять вдвоем: один осторожно, не задевая за соседние витки, чтобы не повредить изоляцию, протягивает и укладывает провод, а помощник удерживает свободный конец, предохраняя его от скручивания.

Иногда возникает соблазн избавить себя от лишней работы и использовать уже готовую, прекрасно уложенную первичную обмотку. Однако польза от этого будет минимальной. Обмотка ЛАТР 1М имеет 265 витков провода диаметром 1 мм. Если намотать вторичную прямо на нее, то трансформатор станет развивать непомерную для себя мощность, быстро нагреется и выйдет из строя. Ведь даже при работе с электродами ∅2 мм, которым достаточно тока 50–60 А, по первичной обмотке будет течь ток около 15 А. Для такой мощности первичка должна содержать около 400 витков. Их можно домотать, предварительно покрыв лаком токоотводящую дорожку и изолировав родную обмотку ЛАТРа. Можно поступить и по-другому – не доматывать витки, а погасить мощность балластным сопротивлением, включенным в цепь первичной или вторичной обмотки. В качестве активного сопротивления можно использовать батарею параллельно соединенных мощных проволочных резисторов, например ПЭВ-50 или ПЭВ-100 суммарным сопротивлением до 10 Ом, включенных в цепь первичной обмотки. Во время работы резисторы будут сильно греться. Чтобы избежать этого, их можно заменить реактивным сопротивлением – дросселем. Дроссель мотают на каркасе 100—200-ваттного трансформатора количеством витков 100–200. Чаще всего витки подбирают экспериментально.

Сварочный трансформатор будет обладать значительно лучшей характеристикой, если балластное сопротивление (сотые доли Ома) включено на выходе вторичной обмотки – последовательно в цепь провода держателя электродов. Этим же балластом осуществляется и регулировка тока. Балласт представляет собой нихромовую или константановую проволоку ∅3 мм и длиной 5 м, свернутую «змейкой», которая крепится к асбестоцементному листу. Все соединения проводов и балласта осуществляются с помощью болтов М10. Методом подбора, перемещая по «змейке» точку присоединения провода, устанавливают требуемый ток.

Собранный трансформатор помещают на изолированную площадку в прежний кожух, предварительно просверлив в нем отверстия для вентиляции. Провода первичной обмотки подключают к сети 220 В кабелем ШРПС или ВРП. Выводы вторичной обмотки соединяют с гибкими изолированными проводами ПРГ; к одному из них крепится держатель электродов, а к другому – свариваемая деталь. Этот же провод для безопасности сварщика заземляют. В цепи первичной обмотки необходимо предусмотреть отключающий автомат АП-25.

Для сварки с таким СТ применяют электроды типа Э-5РА УОНИИ-13/55-2,0-УД1 ∅1–3 мм. Ими можно выполнить большинство бытовых сварочных работ. Но, как показывает практика, одного ЛАТРа недостаточно для серьезной работы. Из-за небольшого сечения магнитопровода и малого размера его окна, ограничивающего сечение провода вторичной обмотки, такой СТ будет сильно перегреваться даже после работы с 1–2 электродами ∅3 мм.

Чтобы «выжать» максимум возможностей из одного такого магнитопровода, можно выполнить первичную обмотку из 200 витков медного провода ∅1,8 мм, а вторичную – из 44 витков шины или канатика сечением 16 мм2. Но при этом следует, во-первых, пропитать каждую обмотку эпоксидной смолой и вторичную обмотку наматывать только после того, как полностью высохнет пропитка первичной. Между обмотками обязательно проложите два слоя изоляции. И во-вторых, все время работы СТ должен обдуваться вентилятором. Трансформатор в это время стоит на боку, чтобы поток воздуха свободно проходил через оставшееся после намотки окошко внутри него. Можно использовать вентилятор УВО-2,6–6,5-У4 с фазосдвигающим конденсатором МБГО 1,0 мкф × 400 В.

Подойдут и любые другие «плоские» вентиляторы диаметром 130–150 мм.

В этом случае СТ заключают в корпус, который изготавливают из двух квадратных щитов 10-миллиметровой фанеры. Длина сторон квадрата должна на 20–30 мм превышать наибольший диаметр тороидального сердечника с обмотками. Щиты по углам стягиваются шпильками с резьбой М8. В центре каждого щита вырезано по отверстию для вентиляции диаметром, соответствующим размеру вентилятора. К одному из щитов вентилятор и крепится. К торцам щитов, на которых будет стоять конструкция, для устойчивости можно прикрепить площадку из той же фанеры или полозья из металлического профиля.

Щиток для крепления выводов обмоток СТ изготавливают из 5—10-миллиметрового текстолита или гетинакса. Клеммы выводов первичной и вторичной обмоток располагают на противоположных сторонах трансформатора. В качестве клемм для первичной обмотки используют болты М8, для вторичной обмотки – болты М12. Клеммную сборку закрывают крышкой, закрепляя ее на мебельных петлях.

Существуют ЛАТРы и с более объемными магнитопроводами, например РНО-250-2 и др. Они гораздо лучше подходят для изготовления СТ, но менее распространены. У других автотрансформаторов, аналогичных по параметрам ЛАТР 1М, например АОСН-8-220, магнитопровод имеет другие размеры: внешний диаметр кольца больше, но зато меньше высота и диаметр окна. В таких случаях, чтобы повысить продолжительность работы СТ, необходимо расширить диаметр окна.

Кольцо магнитопровода состоит из намотанных друг на друга отрезков железной ленты, скрепленной по краям точечной сваркой. Для того чтобы увеличить внутренний диаметр окна, необходимо изнутри отсоединить конец ленты и отмотать ее необходимое количество. Но не пытайтесь отмотать за один раз все. Лучше отматывать по одному витку, каждый раз отрезая лишнее. Правда, при этом неизбежно уменьшается площадь сечения магнитопровода, что ведет к потере мощности.

Рис. 48. Изготовление трансформаторов из ЛАТРа:

а – челнок; б – изготовление «канатика»; в – увеличение окна сердечника; d1 – исходный диаметр сердечника; с1 – исходный диаметр окна; S1 – исходное сечение магнитопровода; d2 – диаметр сердечника после перемотки; с2 – увеличенный диаметр окна; S2 – сечение магнитопровода после перемотки

Как же поступить в таком случае? Есть несколько вариантов. Во-первых, можно попытаться отрезанную изнутри ленту намотать снаружи тора (рис. 48, в). Таким же способом иногда «сращивают» два магнитопровода с одинаковой высотой и толщиной ленты (этот способ будет рассмотрен ниже).

Во-вторых, при наличии двух одинаковых ЛАТРов можно изготовить неплохой сварочный трансформатор. Существует две распространенные схемы таких аппаратов, которые и будут рассмотрены ниже. Но в любом случае сердечники необходимо освободить от обмоток, даже если они совершенно целые.

Трансформатор с разнесенными плечами («ушастик»)

Прежде всего следует изолировать оба кольца. Особое внимание при этом обратите на углы краев колец – они довольно острые и могут разрезать наложенную изоляцию, а потом замкнуть собой провод обмотки. Места наибольшего изгиба обмоточного провода – наиболее уязвимая часть любого трансформатора. Поэтому углы нужно сначала несколько сгладить напильником, а потом на плоские торцевые поверхности уложить дополнительные изолирующие прокладки из картона толщиной 0,5–1 мм в виде колец, края которых надрезаны в виде лепестков. После этого всю поверхность тора тщательно обмотайте в 2–3 слоя лако– или стеклотканью так, чтобы ее соседние витки перекрывали друг друга, не оставляя просветов. Иногда вместо картонных колец вдоль кромок накладывают крепкую и эластичную ленту (например, киперную) или разрезанную вдоль трубку кембрика. Изоляция наматывается сверху в любом случае.

Далее изолированные кольца соединяют вместе «восьмеркой» (рис. 49). Кольца плотно стягивают киперной лентой, а по бокам фиксируют деревянными колышками и потом тоже стягивают лентой.

Следующий шаг самый ответственный – укладка первичной обмотки. Обмотки этого сварочного трансформатора мотают так: первичная посредине, а две секции вторичной – на боковых плечах. Такой трансформатор из-за его своеобразного внешнего вида с выступающими в разные стороны, как уши Чебурашки, круглыми секциями часто называют «ушастиком».

Первичная обмотка намотана проводом ∅1,6–2,2 мм. Для магнитопроводов с диаметром окна 70 мм можно применять провод не толще ∅2 мм, иначе останется мало места для вторичной обмотки. При нормальном сетевом напряжении первичная обмотка содержит, как правило, 180–200 витков.

Правообладателям!

Это произведение, предположительно, находится в статусе 'public domain'. Если это не так и размещение материала нарушает чьи-либо права, то сообщите нам об этом.