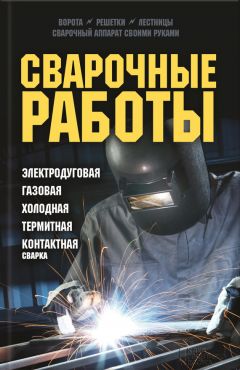

Автор книги: Юрий Подольский

Жанр: Техническая литература, Наука и Образование

Возрастные ограничения: +12

сообщить о неприемлемом содержимом

Текущая страница: 7 (всего у книги 25 страниц)

Сварка швов в положениях, отличающихся от нижнего, требует повышенной квалификации сварщика в связи с возможным вытеканием расплавленного металла из сварочной ванны под действием сил тяжести или падением капель электродного металла мимо сварочной ванны. Здесь сварку следует вести по возможности наиболее короткой дугой, в большинстве случаев с поперечными колебаниями.

Расплавленный металл в сварочной ванне от вытекания удерживается в основном силой поверхностного натяжения. Поэтому необходимо уменьшать ее размер, для чего применяют пониженную на 10–20 % силу тока, а конец электрода периодически отводят в сторону от ванны, давая ей возможность частично закристаллизоваться. Ширину валиков также уменьшают до 2–3 диаметров электрода. Для вертикальных и горизонтальных швов диаметр электрода не более 5 мм, для потолочных – не более 4 мм.

Сварку вертикальных швов можно выполнять на подъем – снизу вверх или на спуск – сверху вниз.

Сварка на подъем (рис. 28, а) — наиболее удобный и производительный способ, поскольку нижележащий закристаллизовавшийся металл шва помогает удержать расплавленный металл сварочной ванны. Облегчается возможность провара корня шва и кромок, так как расплавленный металл стекает с них в сварочную ванну, улучшая условия теплопередачи от дуги к основному металлу.

Дугу возбуждают в нижней точке шва. Сваркой подготавливают горизонтальную площадку сечением, равным сечению шва. При этом электрод совершает поперечные колебания: зигзагом, полумесяцем, «елочкой». Наклоном электрода добивайтесь, чтобы давление дуги удерживало ванну. Надо двигаться довольно быстро. Как только ванна начинает течь с одного края, переходите на другую сторону и вверх. Если свариваемый металл будет слишком горячим, ванна может выпасть или вы рискуете его прожечь. Подбирайте ток и скорость движения такими, чтобы вы могли удерживать ванну. Не останавливайтесь и не перегревайте основной металл – это главная причина выпадения ванны. Смотрите при этом на шов под электродом.

Для сварки углового вертикального шва вначале наплавляют полочку на свариваемые кромки, а затем небольшими порциями наплавляют металл, манипулируя электродом все выше и оставляя внизу готовый сварной шов. При проходе «елочкой» электрод вначале поднимают вверх вправо, а затем опускают вниз. Капля жидкого металла застывает между кромками. Затем электрод поднимают влево и снова опускают вниз, оставляя новую порцию металла.

Наибольший провар достигается при положении электрода, перпендикулярном вертикальной оси. Стекание расплавленного металла предотвращают наклоном электрода вниз.

Минусом данного способа является внешний вид шва – грубочешуйчатый.

Способ сверху вниз (рис. 28, б) рекомендуется в основном для сварки тонких (до 5 мм) листов с разделкой кромок. Используются электроды с целлюлозным покрытием (ОЗС-9, АНО-9, ВСЦ-2, ВСЦ-3). Дугу возбуждают в верхней точке шва. После образования капли жидкого металла электрод наклоняют так, чтобы дуга была направлена на нее.

При сварке на спуск получить качественный провар трудно: шлак и расплавленный металл подтекают под дугу и от дальнейшего стекания удерживаются только силами давления дуги и поверхностного натяжения. В некоторых случаях их оказывается недостаточно, и расплавленный металл вытекает из сварочной ванны. Поэтому держите кончик электрода приподнятым, чтобы давление дуги толкало ванну вверх. Работайте круговыми движениями, удерживая зазор и расширяя ванну в стороны. Надо все время держаться впереди ванны. Если ванна будет падать, пытайтесь двигаться быстрее и ставьте немного больший ток сварки.

Сварка горизонтальных стыковых швов (рис. 28, в) еще более затруднена из-за стекания расплавленного металла из сварочной ванны на нижнюю кромку. В результате возможно образование подреза по верхней кромке. При сварке металла большой толщины обычно делают скос только одной верхней кромки, нижняя помогает удерживать расплавленный металл в сварочной ванне.

Обычно горизонтали варят слева направо, чтобы ванна была лучше видна. В перпендикулярной плоскости электрод следует держать немного назад на шов. Дугу возбуждают на нижней горизонтальной кромке, затем переводят электрод на верхнюю. Шов проваривают, совершая спиральные движения. Поддерживая постоянную длину дуги, постепенно продвигайте ванну. Но каждый раз, когда электрод опускается, расплавленный металл ванны следует за ним. Чтобы ванна не падала, толкайте ее вверх, приподнимая конец электрода. Но если держать его слишком наклоненным, давление дуги вытолкнет ванну и получится наплыв. Если ванна все равно уходит вниз, попробуйте двигаться быстрее, остужая металл.

Шлак будет опускаться к низу ванны, поэтому смотрите преимущественно на верхнюю часть ванны. Но и вниз поглядывать следует, чтобы избежать наплывов.

Когда учитесь варить горизонтали, старайтесь не наплавлять слишком много металла, делайте шов небольшим. Если нужен более широкий шов, сделайте второй проход над первым.

Сварка горизонтальных угловых швов в нахлесточных соединениях несложна, так как по технике не отличается от сварки в нижнем положении.

Сварка в потолочном положении (рис. 28, г) наиболее сложна, и ее по возможности следует избегать. К тому же при сварке этих швов ухудшены условия выделения из расплавленного металла сварочной ванны шлаков и газов. Газы, выделяемые покрытием электрода, тоже поднимаются вверх и могут остаться в шве, поэтому используют только хорошо просушенные электроды.

Узкие валики накладывают в потолочную разделку тремя способами.

1. Сварку выполняют периодическими короткими замыканиями конца электрода на сварочную ванну, во время которых металл частично кристаллизуется, что уменьшает объем ванны. В то же время расплавленный электродный металл вносится в сварочную ванну. Для этого электрод располагают под углом 90—130° к плоскости, подводят к изделию и зажигают дугу. После образования маленькой порции расплавленного металла электрод отводят на 5—10 мм от потолочной плоскости и тут же возвращают, перекрывая закристаллизовавшуюся порцию металла расплавленным примерно на 1/2—1/3 ее длины.

2. Электрод располагают под тем же углом и, совершая поперечные движения электродом в виде полумесяца, беспрерывно заходят электродом на закристаллизовавшуюся часть металла.

3. Концом электрода сварщик беспрерывно возвращается назад, на кристаллизующуюся часть металла, постоянно удлиняя валик шва.

При сварке потолочных и горизонтальных швов жидкий металл стремится вытечь из ванны. Поэтому сварку ведут короткой дугой, удерживая постоянную скорость движения. Сварочный ток уменьшают на 15–20 % по сравнению со сваркой в нижнем положении. Металл толщиной более 8 мм сваривают многопроходными швами.

Техника сварки пробочных и прорезных соединений практически не отличается от рассмотренной выше техники сварки стыковых или угловых швов.

Рис. 28. Положение электрода при сварке швов:

а – вертикальных снизу вверх; б – вертикальных сверху вниз; в – горизонтальных; г – потолочных

В зависимости от протяженности шва, толщины и марки металла, жесткости конструкции применяют различные приемы последовательности сварки швов и заполнения разделки.

Сварку напроход – от начала до конца шва – обычно применяют при сварке коротких швов (до 500 мм). Швы длиной до 1000 мм лучше сваривать от середины к концам или обратноступенчатым способом. При последнем способе весь шов разбивают на участки до 150–200 мм, которые должны быть кратны длине участка, наплавляемого одним электродом. После того как участок закончен, переходят к следующему, причем направление сварки для всех участков одно и то же, т. е. начало завершенного участка будет для следующего точкой завершения.

Особенности сварки различных материалов

Закончив проход, осмотрите каждый сделанный шов. Если что-то не получилось – делайте снова. Если совсем не получается, попробуйте варить что-нибудь другое. Красивый ровный шов придет с практикой. Тренируйтесь на разных электродах и поверхностях и помните: каждый раз надо стараться сделать качественный шов.

Сварка сталей

Сварка низкоуглеродистых и низколегированных сталей. Низкоуглеродистые стали (С < 0,25 %) хорошо свариваются, а сварные соединения легко обрабатываются режущим инструментом. Сварку ведут электродами типа Э42 и Э46. В большинстве случаев не требуются специальные меры, направленные на предотвращение образования закалочных структур. Однако при сварке угловых швов на толстом металле и первого слоя многослойного шва для повышения стойкости металла к кристаллизационным трещинам может потребоваться предварительный подогрев до температуры 120–150 °C.

Для сварки рядовых конструкций из низколегированных сталей обычно применяют электроды типа Э42А, а ответственных – типа Э50А, что обеспечивает получение металла с достаточной стойкостью к кристаллизационным трещинам и требуемыми прочностными и пластическими свойствами.

Распространенные стали типа 15ХСНД при сварке склонны к образованию закалочных структур. Для предупреждения перегрева и закаливания рекомендуется многослойная сварка с большим интервалом времени между наложениями слоев. Дуговую сварку металла толщиной 2 мм и более выполняют электродами УОНИ-13/45, УОНИ-13/65 на постоянном токе обратной полярности. Для изделий толщиной более 15 мм после сварки необходима термообработка – высокотемпературный отпуск (550–650 °C)[17]17

Температуру разогрева стальной закаленной детали при отпуске можно определить по изменению цвета оксидной пленки (цвету побежалости). Данные приведены в табл. 8.

[Закрыть].

Хромокремнемарганцовистые стали. Среднелегированные конструкционные стали повышенной прочности 20ХГСА, 25ХГСА, ЗОХГСА и 35ХГСА при сварке образуют закалочные структуры. В зависимости от толщины металла применяют однослойную и многослойную сварку с малыми интервалами времени между наложениями слоев. Для сварки применяют электроды со стержнями Св-18ХГС, Св-18ХМА или низкоуглеродистую проволоку Св-08А с покрытием типа НИАТ-ЗМ, ЦЛ-18-63, ЦЛ-30-63, ЦЛ-14, УОНИ-13/85. Изделия, сваренные из стали 25ХГСА, нагревают до температуры 650–880 °C[18]18

Температуру раскаленной детали можно определить по свечению металла. Данные приведены в табл. 9.

[Закрыть] с выдержкой в течение 1 ч на каждые 25 мм толщины и охлаждают на воздухе или в горячей воде.

Сварка углеродистых сталей. К углеродистым сталям относятся среднеуглеродистые стали с содержанием 0,3–0,5 % С и высокоуглеродистые с С = 0,5–1 %.

При сварке среднеуглеродистых сталей возможно образование трещин как в основном, так и в наплавленном металле. Для получения качественных соединений перед сваркой необходим подогрев изделия до 200–350 °C. После сварки изделие вновь помещают в печь, нагревают его до 675–700 °C, медленно охлаждают вместе с печью до 100–150 °C. Дальнейшее охлаждение изделия возможно на воздухе. Электроды применяют марок УОНИ-13/55, УОНИ-13/65, УП-1/45, ОЗС-2, УП-2/45, ВСП-1, МР-1, ОЗС-4 и др. Сварку электродами УОНИ-13/55, ОЗС-2, ВСП-3 можно выполнять только на постоянном токе обратной полярности. Применение электродов ВСП-1, МГ-1, ОЗС-4 позволяет использовать любой род тока. Перед сваркой электроды необходимо просушить при температуре 150–200 °C.

Технология сварки высокоуглеродистых сталей обязательно предусматривает предварительный подогрев до 350–400 °C, иногда сопутствующий подогрев и последующую термообработку. Сварку выполняют узкими валиками небольшими участками. Сварка при температуре окружающей среды ниже +5 °C и на сквозняках недопустима.

Сварка высоколегированных сталей. Высоколегированными называют стали на основе железа, легированные одним или несколькими элементами в количестве 5—55 %. Эти стали имеют высокие прочность, вязкость и пластичность. При сварке необходимо учитывать их пониженную электропроводимость и теплопроводность, что ведет к значительным короблениям, а также к межкристаллитной коррозии. Сварку выполняют электродами ЗИО-3, ОЗЛ-8, ЦЛ-11, ЦТ-1 и др. на постоянном токе обратной полярности с применением медных подкладок или ускоренного охлаждения швов водой или сжатым воздухом. Для снятия напряжений после сварки стали подвергают отпуску при 650 °C.

Хромистые стали 40Х9С2, 15Х5М, 10Х5МФ, 12X13, 15X28, 15Х18С10 хорошо сопротивляются окислению при высоких температурах и стойки к агрессивной среде, но склонны к закалке на воздухе и росту зерен в зоне термического влияния. Их сварку необходимо выполнять с предварительным подогревом до 200–400 °C. После сварки изделие охлаждают на воздухе до 150–200 °C, а затем подвергают высокому отпуску – нагреву в печи до 720–750 °C с выдержкой в течение 5 мин на 1 мм толщины металла, но не менее 1 ч, с последующим медленным охлаждением на спокойном воздухе. Закалку проверяют с помощью магнита (закаленная сталь немагнитна).

Режимы сварки высоколегированных сталей и сплавов аустенитными электродами назначают с таким расчетом, чтобы отношение силы тока к диаметру электрода не превышало 25–30 А/мм. При сварке аустенитными электродами в вертикальном или потолочном положении силу тока уменьшают на 10–30 % по сравнению со сваркой в нижнем положении. Электроды перед сваркой во избежание образования пор в металле шва прокаливают при температуре 250–400 °C в течение 1–1,5 ч.

Сварка чугуна

Чугун относится к группе материалов, обладающих плохой технологической свариваемостью в связи с высокой склонностью к отбеливанию, т. е. появлению участков с выделениями цементита той или иной формы, и образованию трещин в шве и околошовной зоне. Кроме того, интенсивное газовыделение из сварочной ванны, которое продолжается и на стадии кристаллизации, может приводить к образованию пор в металле шва, а повышенная текучесть затрудняет удержание расплавленного металла от вытекания и формирование шва. Вследствие окисления кремния на поверхности сварочной ванны возможно образование тугоплавких оксидов, что может приводить к непроварам.

Чугун можно сваривать дуговой сваркой металлическим или угольным электродом, газовой сваркой, термитной сваркой, заливкой жидким чугуном, порошковой проволокой и т. д. В зависимости от температуры предварительного подогрева различают сварку с подогревом до высокой температуры (горячая сварка), с небольшим подогревом (полугорячая сварка) и без подогрева (холодная сварка).

Горячая сварка чугуна. Изделие подогревают до температуры 600–800 °C. Сварку выполняют на очень больших сварочных токах без перерывов до конца шва при большой сварочной ванне. Для электрода ∅8 мм требуется сварочный ток 600–700 А, при ∅10 мм – 750–800 А. С использованием угольного электрода на постоянном токе прямой полярности варят электродами ∅8 мм и более при токе от 280 А. Для защиты и раскисления ванны применяют флюсы на борной основе, чаще всего техническую безводную (прокаленную при температуре ~400 °C) буру.

Основными недостатками горячей сварки чугуна являются значительная трудоемкость и тяжелые условия труда сварщиков. Правда, этим достигается высокое качество сварного шва.

Полугорячая сварка. Подогрев свариваемой детали до 300–400 °C способствует замедленному охлаждению металла шва и прилежащих к нему зон после сварки. Детали перед сваркой нагревают в термических печах, горнах или с помощью газовых горелок ацетиленокислородным пламенем. При подогреве газовой горелкой необходимо следить за равномерностью нагрева подогреваемой поверхности.

Полугорячую сварку чугуна можно осуществлять низкоуглеродистыми стальными электродами с покрытиями типа МР-3, УОНИ-13, стальными электродами со специальным покрытием, чугунными электродами и ацетиленокислородным пламенем с применением чугунных присадочных прутков. При сварке сквозных трещин или при заварке дефектов, находящихся на краю деталей, необходимо применять графитовые формы, предотвращающие вытекание жидкого металла из сварочной ванны. Во время сварки следует непрерывно поддерживать значительный объем расплавленного металла в сварочной ванне и тщательно его перемешивать концом электрода или присадочного стержня. Для замедленного охлаждения заваренные детали засыпают мелким древесным углем или сухим песком.

Холодная сварка. Этот тип сварки имеет несколько разновидностей: стальными электродами, стальными электродами со специальными покрытиями, чугунными, медными и прочими электродами.

Сварку стальными электродами применяют при ремонте неответственных чугунных изделий небольших размеров с малым объемом наплавки, не требующих после сварки механической обработки. Сварное соединение неоднородно по структуре, часто не обладает достаточной плотностью и имеет низкую прочность.

Сварку электродами с защитно-легирующими покрытиями выполняют с V– или Х-образной разделкой кромок. Для устранения неравномерного разогрева детали сваривают отдельными участками вразбивку. Длина отдельных наплавленных участков сварного шва не должна превышать 100–120 мм. После наплавки отдельных участков им дают возможность остыть до температуры 60–80 °C.

Наилучшие результаты получают при сварке электродами с покрытием УОНИ-13/45 на постоянном токе обратной полярности. Также для сварки чугуна получили распространение медно-железные, медно-никелевые и железно-никелевые электроды.

Сварка алюминия и его сплавов

Сварка алюминия и его сплавов затруднена тем, что на поверхности расплавленного металла постоянно образуется тугоплавкая пленка оксида алюминия Al2O3, препятствующая сплавлению между собой частиц металла. Высокая температура плавления оксида алюминия (2050 °C) и низкая температура плавления алюминия (658 °C) крайне затрудняют управление процессом сварки.

Высокая теплопроводность алюминия и его сплавов требует применения специальных технологических приемов, а при массивных деталях – предварительного подогрева.

Независимо от способа сварки алюминиевые изделия перед сваркой должны проходить специальную подготовку, заключающуюся в обезжиривании металла и удалении с его поверхности пленки оксида алюминия. Поверхность металла обезжиривают растворителями (авиационным бензином, техническим ацетоном), затем механической зачисткой или химическим травлением удаляют оксидную пленку.

Химический способ удаления состоит из следующих операций:

– травление в течение 0,5–1 мин раствором 45–55 г едкого натра и 40–50 г фтористого натрия на 1 л воды;

– промывка в проточной воде; нейтрализация в 25–30 % растворе азотной кислоты в течение 1–2 мин;

— промывка в проточной, а затем в горячей воде;

— сушка до полного удаления влаги.

Обезжиривание и травление рекомендуется делать не более чем за 2–4 ч до сварки.

Ручную сварку угольным электродом на постоянном токе прямой полярности используют только для неответственных изделий. Сварку металла толщиной до 2 мм ведут без присадки и без разделки кромок, металл толщиной свыше 2 мм сваривают с зазором 0,5–0,7 толщины свариваемых листов или с разделкой кромок. Оксидную пленку удаляют с помощью флюса АФ-4А.

Ручную сварку покрытыми электродами применяют в основном при изготовлении малонагруженных конструкций из технического алюминия, сплавов типа АМц и АМг, силумина.

Использование постоянного тока обратной полярности с предварительным подогревом (для средних толщин – 250–300 °C, для больших толщин – до 400 °C) обеспечивает требуемое проплавление при умеренных сварочных токах. В связи с тем, что алюминиевый электрод плавится в 2–3 раза быстрее стального, скорость сварки алюминия должна быть соответственно выше.

Сварку рекомендуется выполнять непрерывно в пределах одного электрода, так как пленка шлака на кратере и конце электрода препятствует повторному зажиганию дуги. Для обеспечения устойчивого процесса при минимальных потерях на разбрызгивание рекомендуется принимать сварочный ток из расчета не более 60 А на 1 мм диаметра электрода. Перед сваркой электроды просушивают при температуре 150–200 °C в течение 2 ч.

Электроды ОЗА-1, ОЗА-2 с покрытием типа ЭА-1 позволяют получать сварные соединения с удовлетворительными механическими и другими эксплуатационными свойствами.

Ручную аргонодуговую сварку выполняют неплавящимся вольфрамовым электродом в осушенном от влаги аргоне высшего или 1-го сорта на переменном токе. Для металла толщиной до 5–6 мм используют электроды ∅1,5–5 мм.

Особые требования предъявляют к технике сварки. Угол между присадочной проволокой и электродом должен составлять ~90°. Присадку следует подавать короткими возвратно-поступательными движениями. Недопустимы поперечные колебания вольфрамового электрода. Обеспечение эффективной защиты для каждого режима сварки достигается оптимальным расходом газа (см. табл. 10). Для уменьшения опасности окисления размеры сварочной ванны должны быть минимальными. Сварку алюминия толщиной до 10 мм обычно ведут справа налево – левым способом, который позволяет снизить перегрев свариваемого металла.

Сварка меди и ее сплавов

Сварка меди затрудняется ее высокой теплопроводностью, высокой текучестью, способностью сильно окисляться в нагретом и особенно в расплавленном состоянии. На свариваемость меди оказывают большое влияние примеси, входящие в ее состав (кислород, висмут, свинец, сера, фосфор, сурьма, мышьяк); особенно отрицательно влияет висмут. При нагреве и расплавлении медь, окисляясь, образует монооксид меди Сu2О, который, реагируя с водородом, растворенным в металле, вызывает склонность меди к поверхностным трещинам (водородной болезни). Для предупреждения этого следует снижать количество водорода в зоне сварки (прокалка электродов и флюсов, применение осушенных защитных газов; особенно хорошо использовать азот). Наилучшую свариваемость имеет электролитическая медь, содержащая не более 0,05 % примесей.

Для меди и сплавов на ее основе могут быть использованы все основные способы сварки плавлением.

Ручная сварка угольным или графитовым электродом получила ограниченное применение преимущественно для малоответственных изделий. Электрод затачивают на конус на 1/3 его длины, сварку ведут постоянным током прямой полярности. Плотность тока на электроде обычно составляет 200–400 А/см2 (табл. 11).

Сварку ведут длинной дугой во избежание вредного влияния на сварочную ванну выделяющегося СО. С этой же целью, а также в связи с возможностью охлаждения ванны присадочный материал не погружают в ванну, а держат под углом примерно 30° к изделию на расстоянии 5–6 мм от поверхности ванны. Угольный электрод держат под углом 75–90° к свариваемому изделию. Для защиты расплавленного металла от окисления применяют присадочный материал с раскислителем – фосфором, а также флюс (94–96 % прокаленной буры, 4–6 % металлического магния). Флюс наносят на смоченную жидким стеклом поверхность прутка или на свариваемые кромки в виде пудры и просушивают на воздухе.

При толщине металла свыше 5 мм стыковое соединение сваривают с разделкой кромок под углом 70–90°. Сварку ведут на графитовой или асбестовой подкладке с зазором между свариваемыми кромками не более 0,5 мм, электрод наклоняют углом вперед на 10–20° к вертикали. После сварки рекомендуется проковка швов.

Ручную сварку покрытыми электродами выполняют на постоянном токе обратной полярности короткой дугой без поперечных колебаний (табл. 12). Лучшее формирование шва обеспечивает возвратно-поступательное движение электрода. Удлинение дуги ухудшает формирование шва, увеличивает разбрызгивание, снижает механические свойства сварных соединений.

Медь толщиной до 4 мм сваривают без разделки кромок и подогрева. При толщине металла 5—10 мм необходимы предварительный подогрев до температуры 250–300 °C и односторонняя разделка кромок с углом 60–70° и притуплением кромок 1,5–3 мм. При значительных толщинах рекомендуется X-образная разделка.

Медные электроды диаметром менее 3 мм применяют редко вследствие низкой механической прочности стержня. Электроды марок АНЦ-1 и АНЦ-2 обеспечивают выполнение сварки без подогрева меди толщиной до 15 мм или с невысоким (250–400 °C) подогревом для металла больших толщин.

Ручную аргонодуговую сварку выполняют вольфрамовым электродом постоянным током прямой полярности в аргоне высокой чистоты, а также в среде гелия, азота или их смеси и водорода. Металл толщиной более 4 мм сваривают с предварительным подогревом до температуры 800 °C. В качестве присадки используют прутки из раскаленной меди, медно-никелевого сплава (МНЖКТ-5-1-0,2–0,02), бронзы (БрКМцЗ-1, БрОЦ4-3), а также специальных сплавов, содержащих эффективные раскислители – редкоземельные металлы. Для металла толщиной свыше 5–6 мм применяют V– или Х-образную разделку кромок с углом раскрытия 60–70°. Сварку ведут обычно справа налево при наклоне электрода по отношению к изделию углом вперед на 80–90°. Угол наклона присадочной проволоки 10–15°, вылет электрода 5–7 мм.

Сварка титана и его сплавов

Титан обладает высокой прочностью, вплоть до температур 450–500 °C, при низкой плотности и высокой коррозионной стойкостью. Технический титан содержит примеси, в том числе газы – кислород, азот и водород, которые в разной степени повышают прочность и снижают пластичность и вязкость металла. В сварных швах они вызывают образование холодных трещин.

Особенности сварки титана в том, что зона сварки и обратная сторона корня шва нуждаются в надежной защите от вредного воздействия атмосферного воздуха. Еще в процессе сварки необходимо стремиться, чтобы время нагрева свариваемых деталей было минимальным. Дополнительные затруднения при сварке создает высокая склонность титана к росту зерна при нагреве до температур выше 880 °C и парообразование.

Качество сварных соединений во многом определяется технологией подготовки кромок деталей и титановой проволоки под сварку. Оксидно-нитридную пленку, которая образуется после горячей обработки полуфабрикатов, удаляют механической обработкой и последующим травлением металла в течение 5—10 мин при 60 °C в смеси 350 мл соляной кислоты, 50 г фтористого натрия и 650 мл воды.

Ручную сварку вольфрамовым электродом выполняют постоянным током прямой полярности с использованием специальных приспособлений, позволяющих защитить зону сварки, остывающие участки шва и околошовную зону, а также корень шва. Защиту корня шва можно осуществить плотным поджатием кромок свариваемых деталей к медной или стальной подкладке, подачей инертного газа в подкладку с отверстиями или изготовленную из пористого материала.

Сварку ведут без колебательных движений горелки, на короткой дуге углом вперед. Угол между электродом и присадочным материалом поддерживают в пределах 90°, подачу присадочной проволоки осуществляют непрерывно. После окончания сварки или обрыва дуги аргон должен подаваться до тех пор, пока металл не остынет примерно до 400 °C.

Ориентировочные режимы ручной дуговой сварки титана вольфрамовым электродом приведены в табл. 13.

Для титана и его сплавов толщиной 0,5–2 мм применяют ручную и механизированную импульсно-дуговую сварку неплавящимся электродом. Сварку выполняют импульсами постоянного тока прямой полярности.

Сварка никеля и его сплавов

Основная трудность при сварке никеля и его сплавов – высокая склонность к образованию пор и кристаллизационных трещин, связанная с резким изменением растворимости кислорода, азота и водорода при переходе металла из твердого в жидкое состояние. Поэтому технология сварки должна обеспечивать надежную защиту зоны сварки от атмосферного воздуха, хорошее раскисление сварочной ванны и дегазацию сварочной ванны.

Эффективная мера предотвращения пористости – сварка короткой дугой (до 1,5 мм), при которой резко уменьшается подсос газов из атмосферы.

Для преодоления высокой склонности металла к образованию кристаллизационных трещин ограничивают содержание вредных примесей и вводят элементы, связывающие серу в более тугоплавкие соединения (до 5 % Мn и до 0,1 % Mg).

Для ограничения роста зерна сварку ведут на ограниченной погонной энергии и вводят в небольшом количестве в металл шва модификаторы (титан, алюминий, молибден), измельчающие его структуру.

Ручную дуговую сварку применяют для листов толщиной свыше 1,5 мм и выполняют электродами с основным покрытием на постоянном токе обратной полярности. Для предупреждения перегрева электрода и снижения напряжений в сварном соединении при сварке используют ток, пониженный по сравнению с током для сварки стали (табл. 14).

Сварку по возможности необходимо вести в нижнем положении со скоростью примерно на 15 % меньше скорости сварки сталей. Поперечные колебания электрода не должны превышать трех его диаметров. При смене электрода или случайных обрывах дуги ее возбуждают, отступая на 5–6 мм от кратера назад на зачищенном от шлака шве. Рекомендуется вести сварку за один проход, зазор между кромками должен быть 2–3 мм. При больших толщинах, когда многопроходная сварка неизбежна, сваривать рекомендуется после остывания соединения и тщательной очистки предыдущего слоя от шлака и брызг.

Для сварки никеля используют электроды, изготовленные из никелевой проволоки НП1 (Н-10, Н-37, «Прогресс-50» и др.). Для сварки никеля и медно-никелевых сплавов используют электроды с покрытием УОНИ-13/45. Для сварки хромоникелевых (ХН78Т) сплавов используют электроды ЦТ-28, а для сплавов типа ХН80ТБЮ – электроды ИМЕТ-4, ИМЕТ-7, ИМЕТ-4П, ВЧ-2-6. Для снятия напряжений после сварки рекомендуется термообработка.

Ручную аргонодуговую сварку проводят постоянным током прямой полярности при надежной защите сварочной ванны от окисления струей аргона. Предупреждение пористости при этом способе достигается добавкой к аргону до 20 % водорода и использованием проволоки с добавками титана, алюминия, ниобия, которые связывают газы. Швы рекомендуется накладывать с минимальными поперечными колебаниями электрода, угол наклона горелки к оси шва должен быть 45–60°, вылет вольфрамового электрода – 12–15 мм, присадочный материал подают под углом 20–30° к оси шва. Многослойное соединение выполняют после полного охлаждения металла, зачистки и обезжиривания предыдущих швов. Защита аргоном рекомендуется также со стороны подкладки.

Правообладателям!

Это произведение, предположительно, находится в статусе 'public domain'. Если это не так и размещение материала нарушает чьи-либо права, то сообщите нам об этом.